cip мойка что это такое

Clean-in-place (CIP) — это метод очистки внутренних поверхностей труб, емкостей, технологического оборудования, фильтров и связанной с ним арматурой, без разборки.

До 1950-х годов, замкнутые системы подвергались разборке и очищались вручную. Появление CIP было огромным благом для отраслей, в которых необходима частая внутренняя очистка из-за специфических технологических процессов. Отрасли промышленности, которые уже не мыслимы без СИП-мойки это, конечно же те, которые требуют высокого уровня гигиены, например:

Огромную пользу CIP-мойки трудно переоценить, мойка оборудования происходит в разы а то и в десятки раз быстрее, она намного менее трудоемка, позволяет достигнуть высокой воспроизводимости результатов и самое главное, дарит нам спокойствие и уверенность в безопасности производимой продукции.

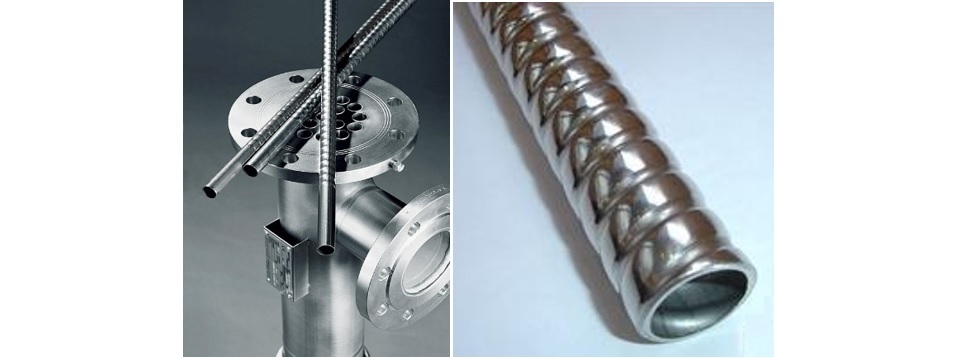

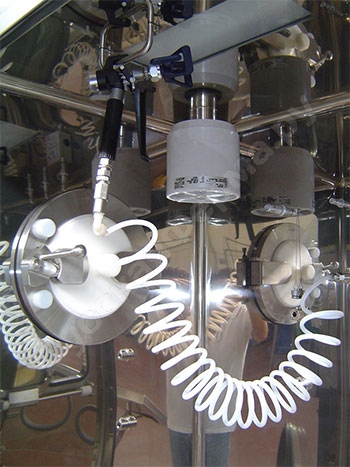

Изначально, СИП-мойка была все же ручным трудом. Специальные бригады мойщиков обслуживали линии, подключая по определенной программе балансные баки с моющими средствами к насосам и линиям. До сих пор на технически устаревших, или небольших предприятиях можно встретить подобные системы. С развитием электроники, стало возможным изготавливать логические устройства, которые могли бы с помощью приводов выполнять функции человека. Первые полностью автоматизированные системы появились во второй половине 50-х годов прошлого века. В системах появились датчики, программируемые контроллеры, управляемые клапаны, теплообменники и специальные моечные форсунки (это были просто полые шары с дырочками).

Сейчас системы CIP-мойки сильно изменились, но принципы, заложенные еще в прошлом веке, не изменились:

Мойку труб и клапанов, ведут в турбулентном режиме движения жидкости, что бы достичь максимального моющего эффекта.

Небольшие, не сильно испачканные емкости, моют капельным орошением поверхности, загрязнения сползают вниз емкостей в виде пленок.

Сильно загрязненные емкости и емкости большого диаметра моют динамической струей моющей жидкости, которая обладая высокой энергией режет пленки загрязнений и рыхлые осадки.

Одними из ключевых факторов мойки, являются температура и химические моющие средства.

На данный момент CIP – это уже мощная индустрия, которая решает множество сложных задач мойки всевозможных агрегатов. Как и во всякой индустрии, в безразборной мойке оборудования, есть свои правила и теории. Множество производителей выпускают специальную трубопроводную арматуру, насосы, форсунки, люки и много чего еще, специально для применения в СИП-мойке. Разобраться во всех хитростях и нюансах СИП-мойки, под силу уже только специалистам.

CIP подземных источников и скважин

Эффективная работа CIP-мойки: как грамотно спроектировать и эксплуатировать?

Вопрос чистоты оборудования и качества продукции является важнейшим на любом предприятии. Особое внимание этому уделяется на пищевых производствах: оборудование необходимо очищать от физических, химических и бактериологических загрязнений, чтобы выдерживать высокие стандарты гигиены, которые напрямую влияют на качество производимой продукции. Около 60 лет назад для того, чтобы произвести такую очистку, приходилось разбирать оборудование и мыть загрязненные поверхности вручную с помощью щёток и моющих растворов. На сегодняшний день процесс мойки технологического оборудования автоматизирован и называется CIP-мойка.

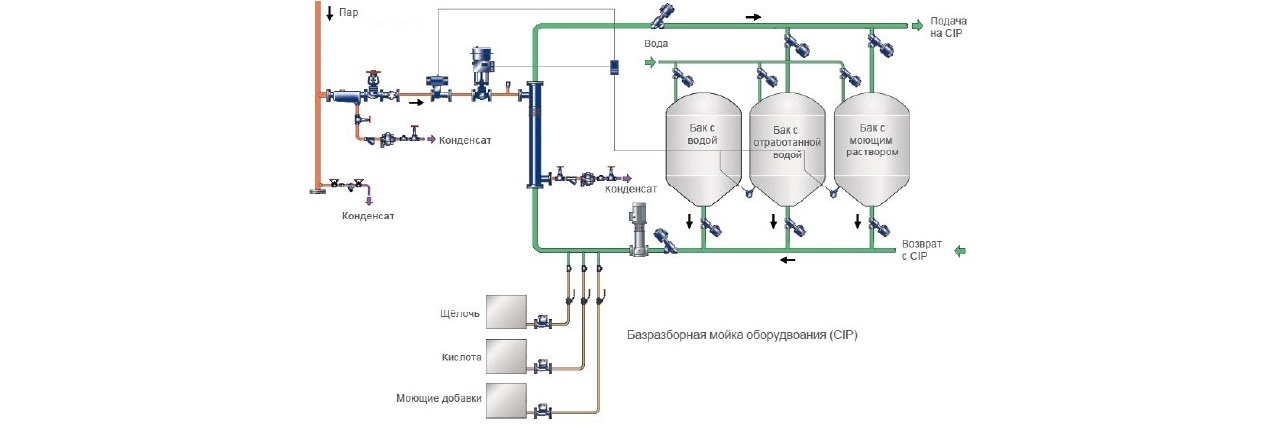

Мойка проводится путем прокачки моющих растворов через все оборудование, в завершении производится промывка дезинфекционным раствором, чистой водой или обработка паром. Для каждого раствора имеется своя емкость и система подготовки. В процессе мойки контролируется температура и концентрация растворов, а также другие параметры.

Нагрев воды и растворов для CIP-мойки производится в пароводяном тепловом узле, который является частью установки, и при его неправильной организации возможно возникновение сложностей в эксплуатации CIP-станции.

В данной статье мы рассмотрим проблемы, которые могут возникнуть при проектировании и эксплуатации CIP станции.

Начнем с проектирования. Для стабильной, точной и долгосрочной работы CIP при проектировании системы следует обратить внимание на следующие моменты:

1) Обеспечение качества пара и исключение гидроударов

Для того, чтобы процесс нагрева растворов происходил быстро и безаварийно, важно обеспечить требуемое качество пара: пар должен быть сухим, чистым, его должно быть достаточно для процесса, и он не должен содержать воздуха и неконденсируемых газов. В противном случае наличие в паре влаги, загрязнений или воздуха приведет к коррозии оборудования, низкой скорости теплопередачи, долгому нагреву растворов, перерасходу пара и, в том числе, опасности для персонала ввиду образования «свищей» в корпусах арматуры.

Время нагрева растворов и процесс мойки связаны между собой: чем быстрее нагреваются моечные растворы, тем быстрее происходит мойка, и, соответственно, тем больше остаётся времени на производство продукции. Быстрота нагрева обеспечивается за счет выбора теплообменника.

Мы рекомендуем для данных целей использовать теплообменник с трубками со спиральной накаткой (рис. 2), что приводит к турбулизации потока нагреваемой среды, тем самым достигается высокий коэффициент теплопередачи, близкий к коэффициентам, которые имеют пластинчатые теплообменники. Также это способствует самоочистке внутренних поверхностей трубок.

3) Обеспечение минимального противодавления в линии отвода конденсата.

Если есть вероятность возникновения противодавления в конденсатной линии, то конденсат не будет уходить из теплообменника, тем самым уменьшая площадь теплообмена и снижая эффективность теплопередачи.

Необходимо обеспечить минимальное противодавление в конденсатной магистрали, достаточное для самотечного отвода конденсата. Если это невозможно, то нужно использовать перекачивающий конденсатоотводчик, стабильно отводящий конденсат при любых нагрузках и условиях эксплуатации.

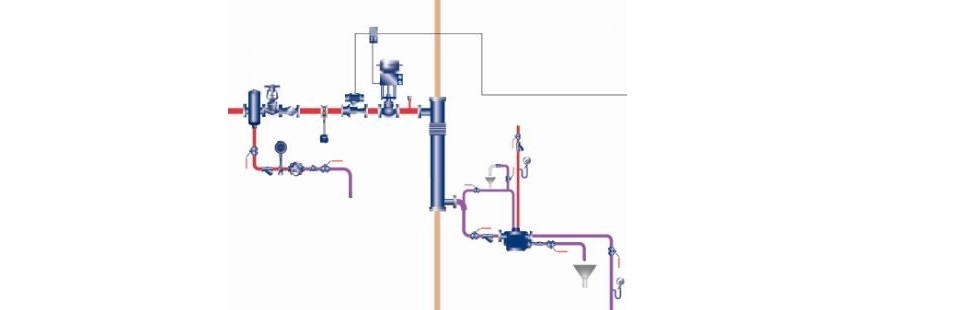

Учитывая описанные выше моменты, ПКС CIP-мойки должна соответствовать схеме

(рис. 3):

4) Безопасный возврат конденсата

На CIP-станции существует риск загрязнения конденсата моющими растворами из-за разгерметизации соединений трубки и трубной доски теплообменника ввиду износа, что может привести к выходу из строя оборудования: конденсатоотводчиков, арматуры, деаэратора, котла, теплообменников и трубопроводов. В то же время конденсат является ценным энергоресурсом. Он представляет собой химобработанную деаэрированную воду готовую для использования в качестве питательной воды котла.

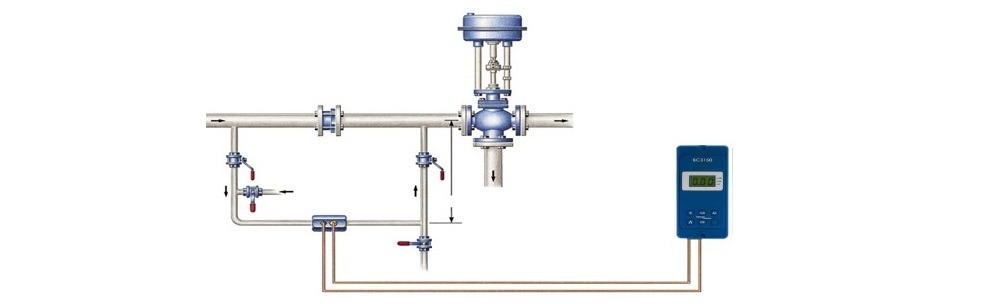

Для организации возврата конденсата с CIP и исключения попадания загрязненного конденсата в пароконденсатную систему разработана специальная система контроля качества конденсата (рис. 4). Такая система устанавливается на выходе с установки перекачки конденсата и позволяет определить, загрязнен конденсат или нет. В случае загрязнения отводящий трехходовой клапан сливает конденсат в канализацию, тем самым исключая его попадание в общий конденсатопровод.

Далее перейдем к вопросам эксплуатации ПКС CIP-станции. При эксплуатации возможны следующие ситуации:

I. Неточное поддержание температуры нагреваемой среды на выходе или низкая скорость нагрева растворов. И то, и другое приводит к увеличению времени мойки, уменьшая время на производство продукции. Причиной нестабильного нагрева могут быть следующие.

II. Разрушение корпуса арматуры, образование «свищей»

В связи с агрессивной окружающей средой и попаданием растворов в конденсат из-за нарушения герметичности контуров теплообменника на CIP-станции часто выходит из строя оборудование: разрушение корпуса арматуры, образование «свищей». Это является причиной прямых экономических потерь, а также несет большую опасность для персонала.

Если такая ситуация возникает, то решать её нужно комплексно, начиная с обеспечения нужного качества пара и заканчивая контролем качества конденсата, но для временного увеличения срока службы оборудования ПКС CIP можно использовать арматуру из нержавеющей стали. Оборудование из нержавеющей стали более стойкое к коррозионно-активной среде и служит, как правило, в 2-3 раза дольше, чем оборудование из углеродистой стали или чугуна.

В данной статье мы рассмотрели наиболее часто встречающиеся ситуации, которые вызывают вопросы при проектировании и эксплуатации теплового узла станции CIP. Применение описанных рекомендаций позволит обеспечить точную, надежную и эффективную работу CIP станции на долгое время. Но не стоит забывать, что каждое предприятие уникально, отличается своими особенностями компоновки пароконденсатной системы, поэтому важно не только следовать проверенным рекомендациям, но и грамотно адаптировать решение.

СИП-мойка

СИП-мойка (англ. CIP, Cleanning in Place, в буквальном переводе — «чистота на месте») или СИП-станция — это специальный модуль, сделанный из нержавеющей стали. С его помощью выполняется очистка технологического оборудования без разборки на составляющие. Это необходимое условие для обеспечения высокого качества конечного продукта и, как следствие, отсутствия рекламаций. Кроме того, применение СИП-мойки увеличивает продолжительность работы агрегатов и трубопроводов, уменьшает потери сырья, снижает расходы на моющие средства и воду, повышает экологичность предприятия.

На бытовом уровне «чистота» — довольно растяжимое понятие. Если же речь идет о технологическом оборудовании, то у него есть точные определения. Они характеризуются следующими параметрами.

Чистота бывает:

Держатель площадки промывки УДА 12.00.007

Рукав напорный 20мм

ТЭН 2кВт

Датчик температурный для автомата промывки АП-1

Площадка промывки доильного аппарата УДА 12А.00.000

Мембрана вентиля устройства промывки АДМ 06.007 ТК

Коллектор устройства промывки нерж.

Кольцо молокоопорожнителя стекл. под верхн. крышку

В процессе мойки технологического оборудования, для достижения механического, термического и химического эффекта удаления загрязнений, принимаются во внимание следующие принципы и характеристики:

В зависимости от оснащенности, СИП-мойка может работать в ручном, полуавтоматическом или автоматическом режиме. Типовая модульная станция состоит из следующих основных элементов:

СИП-мойка работает по довольно простому принципу. Стандартный цикл для любой программы заключается в том, что раствор циркулирует по заданному маршруту, после чего возвращается в емкость. Потом тот же участок промывается водой, которая сливается в канализацию. Перед подачей на маршрут, раствор нагревается до необходимой температуры в теплообменнике. Если требуется, чтобы моющая жидкость несколько раз прошла через выбранный участок, то она не возвращается в емкость, а проходит через бак циркуляции. Если датчики определяют, что раствор стал очень грязный, то клапан возврата закрывается, а клапан сброса открывается. Концентрация раствора поддерживается дозаторами. Информация о параметрах процесса выводится на дисплей.

Виды СИП-моек

По использованию моющего раствора есть два вида. В первом чистая вода и моющие средства применяются по несколько раз — те же самые для промывки другого участка. В них есть резервуар для стока. В финансовом отношении это более экономичные системы. Процесс требует меньше времени, за счет использования высококонцентрированных растворов. Во втором для каждой последующей мойки применяется новый раствор и чистая вода. Такие установки одинаково качественно промывают все участки. Но расходы повышаются, и продолжительность процесса увеличивается, так как в магистраль подаются растворы с низкой концентрацией, и требуется многократный приток чистой воды.

По уровню автоматизации системы управления СИП-мойки делятся на автоматические, полуавтоматические и ручные. Современные системы обычно имеют шкаф управления и работают в полностью автоматическом режиме.

Станции приемки концентратов используются на крупных предприятиях с целью оптимизации логистики и обеспечения безопасности персонала. Они распределяют моющие средства по СИП-мойкам в разных цехах.

Станции нейтрализации — это специальные системы для повышения экологичности процесса. В них кислотные и щелочные сливы, перед тем, как отправиться в канализацию, взаимно нейтрализуются.

СИП-мойка — это необходимое оборудование для предприятий, использующих в технологических линиях закрытые танки. С ее помощью обеспечивается необходимая чистота внутренних поверхностей агрегатов и трубопроводов и, как следствие, высокое качество конечной продукции.

CIP-мойка: как сохранить концентрацию растворов и деньги предприятию

Хоть CIP-мойку и не назовешь новинкой на рынке пищевого оборудования (появилась в 50-х годах), но сделать ее по-настоящему экономичной и технологичной по-прежнему удается далеко не всем.

Принцип работы CIP-мойки

Рассмотрим немного теории о принципе работы CIP-мойки, чтобы понять ее основные проблемы и приступить к их решению.

Для начала разобьем CIP-мойку на 3 подсистемы:

Если с объектами мойки и связывающей системой всё понятно, то CIP-станция требует небольшого описания. Она включает в себя комплекс емкостей с моющими и дезинфицирующими растворами, концентратами, а также насосы, клапаны, нагреватели и управляющую всем этим автоматику.

Работа CIP-мойки проходит примерно в следующем режиме: ополаскивание холодной водой от остатков продуктов, ополаскивание горячей водой, мойка щелочным раствором, ополаскивание горячей водой, мойка кислотным раствором, ополаскивание горячей водой, стерилизация горячей водой или дезинфицирующим раствором, последним происходит возврат моющих и дезинфицирующих растворов в емкости их хранения для повторного использования.

В связи с тем, что моющие средства не дешевы, то допустить снижение их концентрации из-за неточного пути возврата растворов в CIP-мойке означает понести финансовые потери для компании. Решение этой проблемы — определение того, что за раствор в данный момент возвращается и в какую емкость. Сфокусируемся на последнем этапе работы CIP-мойки и попробуем решить данную проблему.

Как разделить среды CIP-мойки?

Решить данную проблему можно несколькими способами:

Мойка по времени требует меньше вложений на оборудование, но очень больших трудозатрат для расчёта времени мойки каждого контура с каждым типом раствора. При этом параметры работы оборудования и физические свойства растворов должны быть не измены, что практически невозможно.

Любое из представленных решений позволит сэкономить средства предприятию за счет сохранения концентрации растворов, а его выбор зависит от множества факторов, в том числе финансовых и трудовых затрат.

Источник: Компания «РусАвтоматизация»

Схема и принцип работы СИП-мойки

CIP (CleaningInPlace) СИП-мойка — это состоящая из емкостей различного применения и типа, станция, предназначенная для вымывания продукта, промыва и дезинфекции неразборных, труднодоступных мест, таких как трубы и закрытые емкости, промывка которых вручную невозможна в силу их конструктивных особенностей.

Все СИП-мойки устроены по одному принципу и имеют общую схему работы. Промывка происходит с помощью прокачки через все оборудование специальных моющих растворов, затем промывки дезинфекционным раствором, чистой водой или обработки паром, после чего отработанные жидкости сливаются в канализацию. Для каждого раствора имеется своя емкость и система подготовки. В процессе мойки контролируется температура и концентрация растворов, а также различные иные параметры установки.

Правильно построенная система позволяет выпускать качественную и безопасную продукцию, значительно снижая затраты на промывку пищевого оборудования. В зависимости от уровня комплектации СИП-мойки, промывка технологических линий возможна в ручном, полуавтоматическом и автоматическом режимах.

Для удобства обвязки, монтажа, обслуживания и подключения к магистралям, как правило СИП-моечная станция устанавливается на общей раме с подъемным элементом (лестницей).

Перечень основных элементов СИП-мойки (зависит от комплектации, режима работы и требований заказчика):

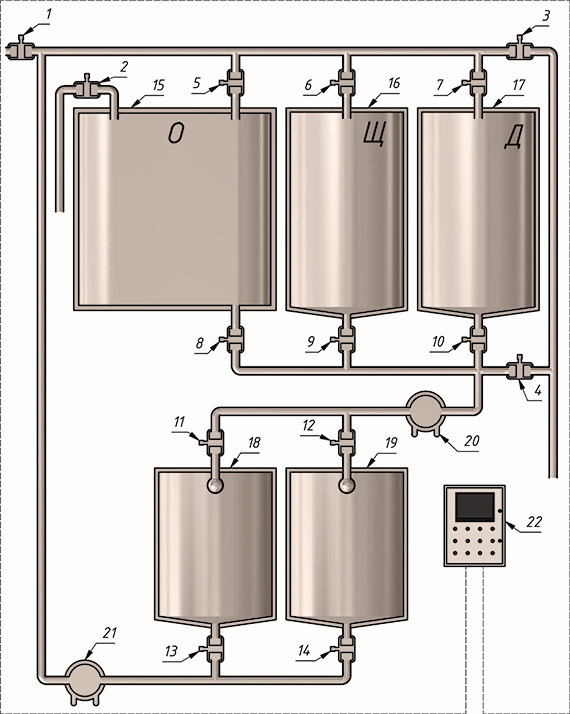

Простейшая схема и принцип работы СИП-моечной станции

В данном примере приведена СИП-моечная станция, работающая в полуавтоматическом режиме и имеющая четыре этапа промывки пищевых емкостей:

В полуавтоматическом режиме работы СИП-мойки, электроклапана и насосы управляются с помощью пульта управления. Остальные подготовительные операции, такие как подготовка растворов, осуществляются вручную. В более сложных схемах автоматических СИП-моечных станциях устанавливаются дополнительные емкости для растворов, дозаторы, теплообменник и т. д., которые также управляются с помощью пульта управления.

1 — электроклапан подачи воды с магистрали, 2 — электроклапан «подпитки» ополаскивающей емкости, 3,4 — электроклапана сброса в канализацию отработанной воды и растворов, 5–14 — электроклапана регулировки подачи моющих жидкостей, 15 — емкость с чистой водой, 16 — емкость с раствором каустической соды, 17 — емкость с дезинфекционным раствором — криодезом, 18,19 — пищевые емкости, 20,21 — насосы, 22 — пульт управления.

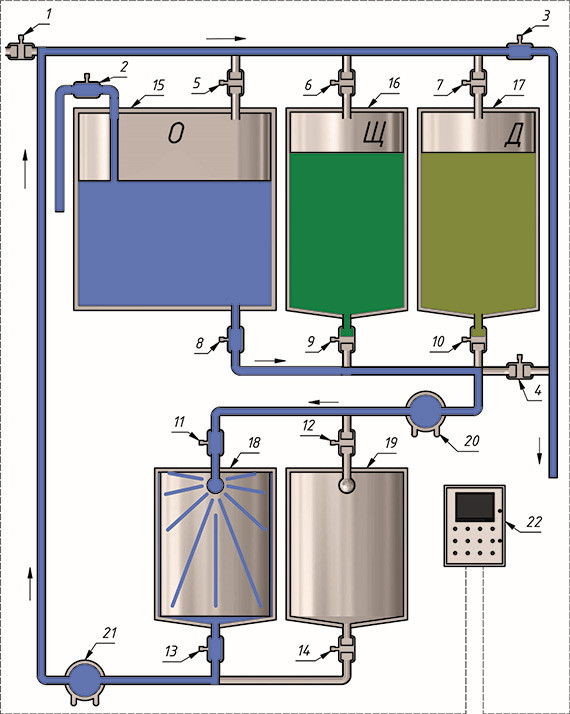

1 этап. Предварительное ополаскивание

Предварительное ополаскивание — «грубое» ополаскивание пищевой емкости водой или условно чистой водой для вымывания остатков и кусков продукта.

На рисунке ниже показан пример предварительного ополаскивания чистой водой пищевой емкости 18. Вода поступает из емкости с водой 15 проходит один цикл и сливается в канализацию. Все электроклапана закрыты кроме 2, 8, 11, 13, 3.

2 этап. Промывка щелочью

Промывка щелочью — чистовое промывание емкости, в процессе которого раствор каустической соды расщепляет и вымывает оставшиеся, после предварительного ополаскивания, частички пищи, жир, белковую пленку, нагары из более сложных, труднодоступных мест. Как правило, промыв щелочным раствором устанавливается на время, в процессе которого раствор каустической соды циркулирует по замкнутому кругу.

На рисунке ниже показан пример промывки щелочным раствором пищевой емкости 18. Раствор каустической соды циркулирует по замкнутому кругу и после завершения промывания сливается в емкость 16. Все электроклапана закрыты кроме 6, 9, 11, 13. Данным раствором возможно промывать несколько емкостей, после загрязнения которого, закрыв электроклапан 11 и открыв электроклапан 4, раствор сливается в канализацию.

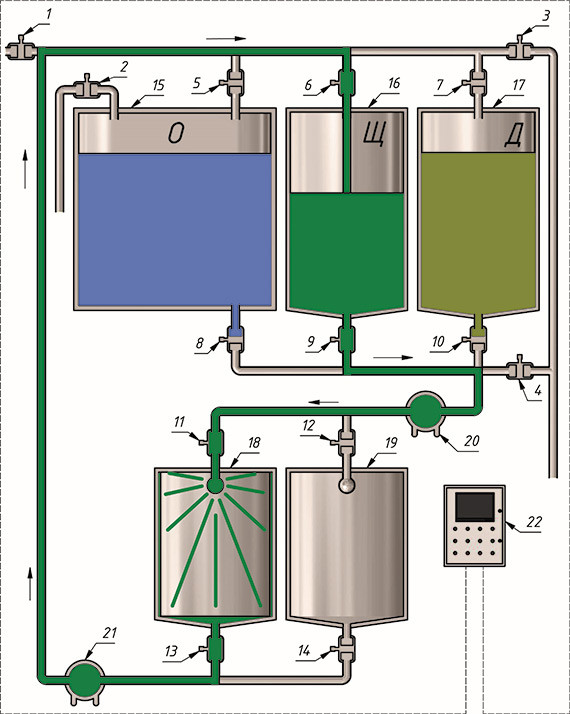

3 этап. Ополаскивание

Ополаскивание — процесс омывания пищевой емкости чистой водой, после промывки емкости каустическим раствором (этап 2). Данный процесс аналогичен процессу предварительного ополаскивания 1 этапа см. рисунок выше. В некоторых СИП-моечных станциях, по требованию заказчика, устанавливаются дополнительные емкости. Емкость с кислотным раствором для нейтрализации щелочного раствора, а также для экономии воды, емкость для сбора воды после ополаскивания (3 этап), которую можно использовать вторично для предварительного ополаскивания (1 этап).

4 этап. Дезинфекция

Дезинфекция — процесс стерилизации пищевых емкостей после ополаскивания, в данном примере, раствором криодеза. Также по требованию заказчика возможна обработка емкости паром. Данные процессы необходимы для уничтожения оставшихся микроорганизмов, которые остались на стенках емкости, трубопровода или были занесены нестерильной водой после промывки этапа 3. На рис. 4 раствор криодеза циркулирует по замкнутому кругу и, после завершения дезинфекции, сливается в емкость 17. Все электроклапана закрыты, кроме 7, 10, 11, 13. Данным раствором также можно промывать несколько емкостей, после загрязнения которого, закрыв электроклапан 11 и открыв электроклапан 4, раствор сливается в канализацию.