Лигнин гидролизный что это такое

Лигнин гидролизный

Лигнин является сложным (сетчатым) ароматическим природным полимером, который входит в состав наземных растительных организмов, продуктом биосинтеза. Лигнин занимает втрое место после целлюлозы по распространенности среди полимеров на земле. Он играет очень важную роль в естественном круговороте углерода. Образование лигнина стало возможным вследствие эволюционного перехода растений от водного к наземному образу жизни для того, чтобы обеспечить жесткость и устойчивость стеблей и стволов (как хитин у членистоногих).

Происхождение лигнина

В составе растительной ткани преобладает целлюлоза, гемицеллюлоза и лигнин. Древесина хвойных пород содержит примерно 23-38 % лигнина, в то время как лиственные породы содержат от 14 до 25%, солома злаков включает примерно 12-20% от массы. Лигнин содержится в клеточных стенках, а также в пространстве между клетками. Таким образом, он скрепляет волокна целлюлозы.

Совместно с гемицеллюлозами он отвечает за показатель механической прочности ствола и стебля. Благодаря лигнину достигается герметичность клеточных стенок, а вследствие наличия красителей в лигнине древесина имеет свой характерный цвет.

Примечательно, что лигнин не производят специально. Он, как и его химически модифицированные формы, представляет собой отходы биохимического производства. Во время физико-химических методов переработки растительных волокон молекулярная масса лигнина снижается в несколько раз, но растет его химическая активность.

Получение лигнина

Лигнин, который получается в ходе сульфатного производства, называют сульфатным лигнином. Он в больших количествах степени утилизируется в энергетических установках целлюлозных предприятий.

В сульфитной промышленности получаются смеси сульфитных лигнинов (лигносульфонатов), определенный объем которых скапливается в лигнохранилищах, а остаток попадает со сточными водами завода в акватории рек и озер.

Физические свойства лигнина

Лигнин имеет уровень плотности в пределах 1,25-1,45 г/см3, при этом коэффициент преломления составляет 1,6. Гидролизный лигнин отличается теплотворной способностью, составляющей у абсолютно сухого лигнина 5500-6500 ккал/кг. Теплотворная способность лигнина с уровнем влажности 18-25% достигает 4400-4800 ккал/кг, а у лигнина с уровнем влажности 65% этот показатель составляет лишь 1500-1650 ккал/кг.

Структура частиц гидролизного лигнина – это не плотное тело, а развитая система микро- и макропор. Показатель его внутренней поверхности очень сильно зависит от уровня влажности, например, влажный материал имеет поверхность 760-790 м2/г, а сухой лишь 6 м2/г.

Средневесовая молекулярная масса лигнинов древесины ели, выделенных различными методами

Вид лигнина

Метод определения

Растворитель

Молекулярная масса

Щелочной из солянокислотного

Использование лигнина

Широкое применение лигнина обусловлено его свойствами. Ниже представлены самые востребованные сферы использования гидролизного лигнина:

Брикеты из лигнина

Лигнин гидролизный что это такое

Лигнин является одним из наиболее распространенных природных полимеров и крупнотоннажным отходом гидролизной и целлюлозно-бумажной промышленности. В то же время лигнин – потенциальный источник для получения ароматических соединений в качестве альтернативы ископаемому топливу [13, 14].

Проблема увеличения ценности лигнина как вторичного сырья не теряет актуальности. В этой связи окислительная деструкция полимерной молекулы лигнина представляет собой традиционный и, одновременно, перспективный подход и позволяет получать высокофункциональные мономерные и олигомерные продукты, которые далее могут применяться в химической и фармацевтической и многих других областях промышленности [11, 13, 14]. Особое внимание уделяется каталитическим методам окисления, в том числе биокатализу, биомиметическому, металлоорганическому катализу [15]. Перспективной технологией модифицирования лигнинов с высокой степенью утилизации является фотокатализ, в результате которого могут быть получены такие низкомолекулярные продукты, как, например, фенол, бензол, толуол и ксилол [14]. Значительное количество публикаций посвящено процессам электрохимического модифицирования лигнинов с целью увеличения их реакционной способности и дальнейшего применения в качестве активных ингредиентов композиционных материалов [2–4, 6–8, 10].

Наиболее распространенные способы модифицирования лигнина – окисление и хлорирование. Модифицирование лигнина во многих случаях осуществляют в щелочных растворах, что связано с растворением лигнина в данной среде и наиболее глубокими и полными процессами окисления. Однако в этом случае возникают проблемы дальнейшей утилизации отработанных растворов. Кислые и органические растворы также пригодны для окислительного модифицирования лигнинов [2–4, 8, 10]. Так, при электролизе ГЛ в растворе соляной кислоты параллельно с процессами присоединения атомов хлора (либо электрофильного замещения функциональных групп лигнина атомами хлора) происходит сильное окисление лигнина. Параллельно с внедрением в структуру атомов хлора происходит деструкция и значительное уменьшение молекулярной массы лигнина [2, 4]. Электролиз гидролизных лигнинов в растворах плавиковой кислоты приводит к получению сильно окисленных препаратов лигнина [8].

Окисленные лигнины представляют значительный интерес как антипирены для композиционных материалов и, в частности, для материалов из древесины [9]. Механизм действия окисленного лигнина в качестве огнезащитной пропитки древесины основан на поверхностном коксообразовании за счет реакций твердофазного ингибирования процессов высокотемпературной деструкции целлюлозы затрудненными полифенолами, содержащимися в структуре лигнина.

В данной публикации представлены результаты исследований по разработке негорючих композиций на основе эпоксидной смолы и лигнинов, немодифицированных и окисленных (содержащих хлор (ОХЛ) и без хлора (ОЛ)).

Материалы и методы исследования

Окисленные лигнины получали модифицированием гидролизного лигнина (ГЛ) кукурузной кочерыжки следующего состава ( %): С – 66,6; Н – 6,1; О – 27,3; ОСН3 – 17,8; СООН – 5,7; ОНфен – 4; ОНобщ – 14,2; СОобщ – 3,2. Исходный лигнин размалывали в шаровой мельнице и просеивали, отбирали фракцию менее 45 мкм. Содержание карбоксильных групп в ГЛ составляло 5,7 %, общих гидроксильных 17,8 %. Процессы окисления и хлорирования проводили в бездиафрагменном электролизере объемом 500 мл при температуре окружающей среды на анодах из углеродных материалов [9, 10] в растворах соляной и плавиковой кислот. Для синтезов в растворах плавиковой кислоты, в частности, применяли электролизер из полипропилена и электроды из стеклографита. Соответственно получали окисленный хлорированный лигнин (ОХЛ) в растворе соляной кислоты и окисленный лигнин (ОЛ) – в растворе плавиковой кислоты. После окончания электролиза модифицированный лигнин отфильтровывали досуха, промывали дистиллированной водой до нейтральной реакции среды и высушивали. Кислые электролиты корректировали добавлением исходного электролита и снова использовали. Окисленные лигнины сушили до постоянной массы и применяли для получения композиций.

Эпоксидные композиции готовили на основе смолы ЭД-20 (ГОСТ 10587-84). В качестве антипиренов применяли: моногидрат дигидроортофосфата кальция – Ca(H2PO4)2•H2O; полифосфат аммония (ПФА) – (NH4PO3)n. В качестве пластификатора и для улучшения свойств огнестойкости применяли трикрезилфосфат (TКФ) – (СН3С6Н4O)3РО.

Образцы композиций получали в гибких формах из полипропилена. Компоненты перемешивали вручную. Полученную смесь выдерживали в термошкафу при температуре 50 °С. Твердость по Бриннелю определяли в соответствии с ГОСТ 4670-91. Плотность образцов устанавливали методом гидростатического взвешивания. Водопоглощающую способность определяли по увеличению массы образцов после их выдерживания в дистиллированной воде в течение 24 ч при комнатной температуре.

Результаты исследования и их обсуждение

Проблема снижения горючести эпоксидных композитов весьма актуальна [1, 5, 6, 11, 12]. Применению модифицированных лигнинов в качестве ингредиентов эпоксидных полимеров, в частности, посвящены публикации [1, 6].

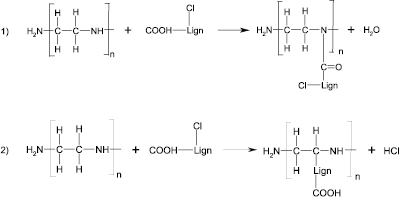

Химическая активность макромолекул окисленных лигнинов в реакциях полимеризации или сополимеризации главным образом определяется реакционной способностью –ОН-групп (алифатической и ароматической части молекулы), в том числе в составе карбоксильных групп, и других модифицирующих групп и атомов. Авторы работы [6] исследовали отверждение эпоксидных олигомеров электрохимически фосфорилированным лигнином с содержанием фосфора до 18 %. Показано, что отверждение эпоксидных олигомеров происходит за счет взаимодействия =POCl и –POCl2 групп в составе модифицированного лигнина с эпоксидными группами, а увеличение содержания фосфора в модифицированном лигнине способствует значительному понижению температуры отверждения эпоксидной композиции вплоть до 15–20 °С и сокращению времени отверждения. Особенностью лигнинов, модифицированных хлором в кислой среде, является высокое содержание карбоксильных групп. Именно карбоксильные группы, как было ранее доказано, в значительной степени определяют реакционную способность лигнинов в реакциях с эпоксидными олигомерами. При взаимодействии ОХЛ с эпоксидной смолой возможны следующие реакции:

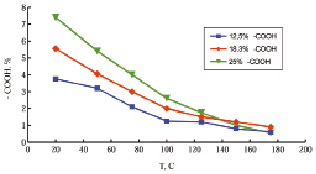

Степень взаимодействия эпоксидной смолы с ОХЛ, содержащими 12,5, 18,3 и 25 % групп –СООН, выражается зависимостью содержания остаточных карбоксильных групп от температуры отверждения эпоксидных композитов (рисунок).

Содержание остаточных карбоксильных групп в композициях ЭД-20 + 30 % ОХЛ в зависимости от температуры отверждения. Содержание карбоксильных групп в образцах ОХЛ: 1 – 25 %, 2 – 18,3 %, 3 – 12,5 %

При комнатной температуре взаимодействие ОХЛ с ЭДП не происходит. Однако по мере увеличения температуры вплоть до 125 °С в отвержденных образцах наблюдается интенсивное уменьшение содержания –СOOH групп, которое замедляется в интервале температур 125…175 °С.

Аналогичные результаты наблюдали при исследовании взаимодействия ОЛ с ЭДП. При этом следует отметить, что, несмотря на взаимодействие окисленных лигнинов (хлорированных и без хлора) с эпоксидной смолой, отверждение композиций в полной мере не происходит, как это наблюдалось при работе с фосфорилированными лигнинами авторами [6]. Поэтому отверждение композиций на основе эпоксидной смолы и лигнинов проводили с добавлением полиэтиленполиамина (ПЭПА).

Наилучшие составы композиций, выявленные в результате проведения экспериментов при температуре окружающей среды, представлены в табл. 1.

Результаты отверждения компаундов на основе эпоксидной смолы ЭД-20 и лигнинов

Лигнин. Что такое лигнин, происхождение, получение, свойства и применение лигнина

Происхождение и получение лигнина

Вместе с гемицеллюлозами он определяет механическую прочность стволов и стеблей. Лигнин обеспечивает герметичность клеточных стенок ( для воды и питательных веществ) и благодаря содержащимся в нем красителям определяет цвет одревесневевшей ткани.

Лигнин прочно физически и химически инкорпорирован в структуре растительной ткани и эффективное выделение его оттуда промышленными методами представляет весьма сложную инженерную задачу.

В гидролизной промышленности получают порошковый т.н. гидролизный лигнин.

В целлюлозном производстве образуются водорастворимые формы лигнина. Существуют две основные технологии варки целлюлозы, более распространенная сульфатная варка (щелочная) и менее употребляемая сульфитная (кислотная) варка.

Лигнин получаемый в сульфатном производстве, т.н. сульфатный лигнин в большой степени утилизируется в энергетических установках целлюлозных заводов.

В сульфитном производстве образуются растворы сульфитных лигнинов (лигносульфонатов), часть которых накапливается в лигнохранилищах, а часть уходит со сточными водами предприятия в реки и озера.

В английской литературе выделяют также:

В той или иной степени утилизацией лигнина занимаются сами производящие его предприятия, но гидролизный лигнин, сульфатный лигнин и лигносульфонаты присутствуют на рынке и как товарные продукты. Международных или российских стандартов на технические лигнины не существует и они поставляются по различным заводским техническим условиям.

Формула и химические свойства лигнина

Принято считать, что молекула лигнина состоит из атомов углерода, кислорода и водорода.

В литературе встречается несколько вариантов формулы лигнина.

Лигнины получаемые из разных растений значительно отличаются друг от друга по химическому составу.

Молекула лигнина неопределенно велика и имеет много разнообразных функциональных групп.

Общей структурной единицей всех видов лигнина является фенилпропан (C9H10), а различия связаны с разным содержанием функциональных групп.

При нормальных условиях лигнин плохо растворяется в воде и органических растворителях. В химических технологиях и в окружающей среде лигнин может участвовать в самых разнообразных химических рекациях и превращениях. Обладает биологической активностью.

Лигнин проявляет пластические свойства при повышенном давлении и температуре, особенно во влажном состоянии.

Утилизация лигнина в природе

Деградация полимерного лигнина происходит под воздействием внеклеточных ферментов-оксидоредуктаз грибов. К данным ферментам в первую очередь относятся лининолитические пероксидазы: лигнин-пероксидаза и Mn-пероксидза, а так же внеклеточная оксидаза – лакказа. Так же лигнинолитичекий комплекс грибов содержит вспомогательные ферменты, в первую очередь производящие перекись водорода для пероксидаз и активные фермы кислорода. Сюда включают такие ферменты как пиранозооксидаза, глюкзооксидаза, глиоксальоксидаза, алклгольарилоксидаза и целлобиозозодегидрогеназа.

Экономическое значение лигнина

Ежегодно в мире получается около 70 млн. тонн технических лигнинов. В энциклопедиях пишут о том, что лигнин является ценным источником химического сырья. К сожалению, пока это сырье организационно, экономически и технически не слишком и не всегда доступно.

Например, разложение лигнина на более простые химические соединения (фенол, бензол и т.п.) при сравнимом качестве получаемых продуктов обходится дороже их синтеза из нефти или газа. По данным International Lgnin Institute в мире используется на промышленные, сельскохозяйственные и др. цели не более 2% технических лигнинов. Остальное сжигается в энергетических установках или захоранивается в могильниках.

В некоторых исследованиях отмечается мутагенная активность технических лигнинов.

Таким образом в народохозяйственном балансе технические лигнины пока представляют собой значительную и постоянно растущую отрицательную величину.

Свойства гидролизного лигнина

Лигнин нетоксичен, обладает хорошей сорбционной способностью.

Некоторые направления применения гидролизного лигнина:

— производство топливных брикетов, в т.ч. в смеси с опилками, угольной и торфяной пылью;

— производства топливного газа, в т.ч. с выработкой электроэнергии в газопоршневых газогенераторах;

— производство брикетированных восстановителей для металлов и кремния;

— производство углей, в т.ч.активированных;

— сорбенты для очистки городских и промышленных стоков, сорбенты для разлитых нефтепродуктов, сорбенты тяжелых металлов, технологические сорбенты;

— сорбенты медицинского и ветеринарного назначения («Полифепан» и т.п.);

— порообразователь в производстве кирпича и др. керамических изделий (взамен опилок и древесной муки);

— сырье для выработки нитролигнина (понизителя вязкости глинистых растворов, применяемых при бурении скважин);

— наполнитель для пластмасс и композиционных материалов, связующее для композиционных материалов («Арбоформ», лигноплиты и т.п.);

— приготовление органических и органо-минеральных удобрений, структурообразователей для естественных и искусственных почв, гербицид при возделывании некоторых культур (бобовых);

— сырье для производства фенола, уксусной и щавелевой кислот;

— добавка в асфальтобетоны (приготовление лигнино-битумных смесей и пр).

Товарные лигносульфонаты получают упариванием обессахаренного сульфитного щелока и выпускают в виде жидких и твердых концентратов сульфитно-спиртовой барды (мол. масса от 200 до 60 тыс. и более), содержащих 50-90% сухого остатка. Лигносульфонаты имеют высокую поверхностную активность, что позволяет использовать их в качестве ПАВ в различных отраслях промышленности, например:

— в строительстве для укрепления низкопрочных материалов и грунтов, а также для обеспыливания покрытий дорожных покрытий, в качестве эмульгатора в дорожных эмульсиях;

— в сельском и лесном хозяйстве для противоэррозиооной обработки почв;

— в качестве сырья для производства ванилина;

— добавка для гранулирования пылящих материалов, антислеживатель.

Представляет собой раствор натриевых солей, характеризующихся высокой плотностью и химической стойкостью. Сульфатный лигнин в сухом виде представляет собой порошок коричневого цвета. Размер частиц лигнина, колеблется в широком интервале от 10 (и менее) мкм до 5 мм. Он состоит из отдельных пористых шарообразных частиц и их комплексов с удельно поверхностью до 20 м 2 /г.

В сульфатном лигнине промышленной выработки в среднем содержится, %: золы — 1,0—2,5, кислоты в расчете на серную — 0,1—0,3, водорастворимых веществ — 9, смолистых веществ — 0,3—0,4, лигнина Класона — около 85. Лигнин имеет достаточно постоянный функциональный состав. В сульфатном лигнине присутствует сера, массовое содержание которой составляет 2,0—2,5%, в том числе несвязанной — 0,4—0,9 %.

Термическая обработка сульфатного лигнина вызывает его разложение с образованием летучих веществ начиная с температуры 190 о С.

Сульфатный лигнин отнесен к практически нетоксичным продуктам, применяемый в виде влажной пасты не пылит и не пожароопасен.

Направления использования сульфатного лигнина:

— сырье для производства фенолоформальдегидных смол и пластиков;

— связующее для бумажных плит, картонов, древесностружечных и волокнистых плит;

— стабилизатор химических пен;

— пластификатор бетонов, керамических и огнеупорных изделий;

— сырье для производства активных осветляющих углей «типа коллактивита».

Литература о лигнине и его применениях

Лигнину и техническим лигнинам посвящена очень большая литература (десятки книг, сотни диссертационных работ и тысячи журнальных статей) на всех основных языках. Многие из них доступны и в интернете, см. например, «Лигнин» статья в Википедии.

Для получения первого впечатления можно использовать, например, следующие имеющиеся в сети книги:

— Химия лигнина, Ф.Э. Браунс, Д.А. Браунс, М. Лесная промышленность, 1964;

— Химия древесины и целлюлозы В.М.Никитин, А.В. Оболенская, В.П. Щеголев М. Лесная промышленность, 1978;

— Переработка сульфатного и сульфитного щелоков, под ред. П.Д. Богомолова и С.А. Сапотницкого, М. Лесная промышленность, 1989;

— Конструкионные материалы из лигнинных веществ, В.А. Арбузов, М. Экология, 1991.

Примечание. Существующие технологии переработки и делигнификации целлюлозного сырья связаны с большими капиталовложениями и не вполне совершенны с точки зрения экологии и др. факторов. Ученые давно изыскивают другие, более эффективные способы организации целлюлозных и биохимических производств, но пока эти разработки не нашли широких промышленных применений.

Уровень потребления и производства целлюлозы, бумаги и др. продуктов биохимии считаются для крупных стран важнейшими показателями развитости экономики в целом. Разумеется не биохимики вносят решающий вклад в загрязнение природы разнообразными отходами и вредными веществами, но там где есть крупные биохимические предприятия их вклад в загрязнение атмосферы и водных ресурсов может быть весьма существенным.

Очевидно, что руководители лесохимической подотрасли на протяжении десятилетий вполне успешно шантажировали государство, кажется что это явление продолжается и сейчас. Заложниками, как всегда, становятся работники предприятий, местные жители и «братья наши меньшие». Закрытие и перепрофилирование Приозерского ЦБК уже принесло заметное улучшение экологии Ладожского озера, однако большое количество приозерцев остаются без работы и по сей день, а город Приозерск находится в депрессивном состоянии.

Отрицать возможность использования лигнина в промышленности и сельском хозяйстве было бы неправильно. Десятилетиями сотни научных организаций во всем мире занимаются исследованиями и разработками в области утилизации свежеизвлеченного и хранимого лигнина. Многие из них в разные годы уже внедрены в промышленности. Дополнительную актуальность эти работы получают в свете возросшего в последние годы интереса к решению экологических проблем и к промышленному использованию всей гаммы растительных ресурсов (biorefinery).

Скорее всего решить проблемы рационального развития биохимических производств без государственного внимания не удастся, ибо рынок головы не имеет, а его нервные узлы как у дождевого червяка расположены в пищеводе. Что, собственно говоря, в очередной раз доказал «начавшийся в 2008 г.» экономический кризис. Произошел ли он при помощи знаменитой невидимой его руки или другого сокрытого члена значения не имеет.

Лигнин гидролизный

Фармдействие

Препарат растительного происхождения, получаемый из гидролизного лигнина. Связывает различные микроорганизмы, продукты их жизнедеятельности, токсины экзогенной и эндогенной природы, аллергены, ксенобиотики, тяжелые металлы, радиоактивные изотопы, аммиак, двухвалентные катионы и способствует их выведению через ЖКТ. Оказывает энтеросорбирующее, дезинтоксикационное, противодиарейное, антиоксидантное, гиполипидемическое и комплексообразующее действие. Компенсирует недостаток естественных пищевых волокон в пище человека, положительно влияя на микрофлору толстого кишечника и на неспецифический иммунитет. В отличие от антибактериальных ЛС не приводит к развитию дисбиоза.

Фармакокинетика

Выводится через кишечник в неизмененном виде.

Показания

Острые и хронические заболевания ЖКТ различной этиологии: диспепсические расстройства, пищевая токсикоинфекция, диарея, дисбактериоз кишечника, вирусный гепатит, дизентерия, сальмонеллез, холера, колиты.

Острые заболевания, сопровождающиеся интоксикацией, гестоз, печеночная и почечная недостаточность.

Аллергические заболевания (крапивница, ангионевротический отек, пищевая и лекарственная аллергия), нарушения липидного обмена (атеросклероз, ожирение), состояние после химио- и лучевой терапии.

Гинекологические заболевания (бактериальный кольпит, цервицит, бактериальный вагиноз, кандидоз).

Стоматологические заболевания (генерализованный пародонтит, периодонтит, стоматит).

Необходимость выведения радионуклидов и ксенобиотиков.

Противопоказания

Гиперчувствительность, запоры, анацидный гастрит.

С осторожностью. Сахарный диабет (для гранул, они содержат сахар).

Дозирование

Побочные эффекты

Аллергические реакции, запоры.

Особые указания

Интервал между приемами др. ЛС должен быть не менее 1 ч. Длительное применение сочетают с введением витаминов группы В, К, D, Е и препаратов Ca2+.

Как получить доход от свалок

Биотопливо из отходов гидролизных заводов

Лигнин – сложный ароматический полимер, входящий в состав растений, продукт биосинтеза. После целлюлозы – самое распространенное полимерное соединение на Земле, играющее важную роль в круговороте углерода.

При производственном процессе на ЦБК образуется сульфатный и сульфитный лигнин – в зависимости от технологии варки целлюлозы. Сульфатный лигнин в основном утилизируется в энергетических установках целлюлозно-бумажных заводов и ограниченно применяется в производстве полимерных материалов, фенолформальдегидных смол, а также как компонент клеящих композиций в производстве ДСП, картона, фанеры и др. Лигнин получают и на гидролизных заводах в результате промышленного гидролиза растительного сырья (в том числе древесной щепы) для производства этанола, кормовых дрожжей, фурфурола, ксилита и других продуктов.

На гидролизных и биохимических заводах лигниновые отходы, как правило, вывозятся в отвалы и загрязняют большие территории. Запасы гидролизного лигнина в России составляют десятки миллионов тонн и сопоставимы с отходами лесопиления и деревообработки. В отличие от древесных отходов, лигнин сконцентрирован в отвалах возле гидролизных заводов. Поскольку его утилизация не организована, актуальна проблема хранения и экологического загрязнения.

Применение гидролизного лигнина

Многие европейские специалисты отмечают, что нигде в Европе нет таких масштабных скоплений неиспользуемого энергетического сырья, как на гидролизных заводах в странах СНГ.

По данным СМИ, в СНГ использование гидролизного лигнина в качестве химического сырья не превышает 5%. International Lignin Institute сообщает, что в мире для промышленных, сельскохозяйственных и других целей применяется не более 2% технического лигнина. Все остальное сжигается в энергетических установках или вывозится в отвалы – но, в отличие от в России и стран СНГ, для дальнейшей переработки.

Проблема утилизации гидролизного лигнина остается главной в отрасли с 1930-х годов. И хотя ученые и практики давно доказали, что из лигниновых отходов можно производить высококалорийное топливо, удобрения и другие полезные продукты, за долгие годы существования гидролизной промышленности в СССР, а потом в РФ и странах СНГ, их использование в полном объеме наладить не удается.

Трудности промышленной переработки гидролизного лигнина обусловлены сложным составом полимера, а также нестойкостью и необратимым изменением свойств при химическом и термическом воздействии. Отходы гидролизных заводов представляют собой не природный лигнин, а в значительной степени измененные лигнинсодержащие вещества или смесь веществ, характеризующуюся высокой химической и биологической активностью. Кроме того они загрязнены песком, землей и т. п. Гидролизный лигнин, кроме собственно лигнина, содержит легко разлагающиеся компоненты: органические кислоты, моносахара, трудногидролизуемые углеводы, смолы, жиры, низкомолекулярные фенольные соединения, а часто и серную кислоту. Разложение гидролизного лигнина с получением фенола, бензола и других продуктов обходится дороже их синтеза из нефти и природного газа при сравнимом качестве.

В 1998 году фирма «Текнаро» (ФРГ) разработала технологию производства из лигнина и волокон льна материала арбоформ, или «жидкой древесины». В застывшем состоянии арбоформ похож на пластик, но обладает свойствами полированной древесины. Исследования показали, что после многочисленных циклов переплавки характеристики «жидкой древесины» не меняются. В 2000 году в г. Карлсруэ (ФРГ) запустили экспериментальный завод по производству арбоформа.

Гидролизный лигнин и другие отходы гидролизного производства (гидролизная карамель, шлам-лигнин) можно использовать в производстве комплексного органоминерального удобрения, для изготовления пластификатора клея (как заменитель ржаной муки) и в качестве пластификатора поливинилхлорида, в электротехническом производстве кремния как составляющую углеродистого восстановителя, при изготовлении трехслойных ячеистых бумаголигнинных плит как компонент плитных материалов, в качестве добавки в бетонные смеси и при изготовлении лигнинной муки (как наполнитель пластмасс вместо древесной муки). Доказана экономическая эффективность использования гидролизного лигнина для производства активированного угля.

В сравнении с пиролизом березовой древесины выход активированного угля при производстве из гидролизного лигнина в два раза выше. Используются две технологии. Первая предполагает следующие этапы: сушка, формирование, термическое разложение, парогазовое активирование. Вторая технологическая схема представляет собой пиролиз-активацию в среде водяного пара.

В СССР промышленный цех по производству активных углей из гидролизного лигнина был запущен в эксплуатацию в 1985 году на Бирюсинском гидролизном заводе (Красноярский край). Но сегодня нет ни СССР, ни Бирюсинского гидролизного завода. Введение в России в январе 2001 года в рамках борьбы с контрафактным алкоголем акцизов на спиртосодержащую продукцию и другие «антиалкогольные» законодательные акты, постепенно привели к закрытию (банкротству или перепрофилированию) всех (больше 60) работавших в РФ гидролизных заводов.

Примерно 25% активированного угля для внутреннего потребления импортируется. Основным фактором роста рынка активированного угля является нарастающее загрязнение окружающей среды, связанное с промышленным производством.

На рост рынка активированного угля также повлияла огра- ниченность сырьевой базы для его производства, в частности, скорлупы кокосового ореха, из которого производится высококачественный активированный уголь. А активированный уголь из лигнина по качеству не уступает «кокосовому».

Большинство заводов, выпускающих активированный уголь, расположены в Китае, США, Бельгии, Франции, Германии, Индии, Филиппинах, Шри-Ланке и ряде других стран, богатых сырьем для производства. При этом США и европейские страны производят в основном активированный уголь среднего и высокого качества, а Китай – среднего и низкого качества, то есть относительно дешевый. Тем не менее КНР – крупнейший производитель, обеспечивающий около 43% мирового производства.

Около трети ввозимого в Россию активированного угля китайского производства. Большие объемы поставляются из Индии, Шри-Ланки и Филиппин. Дополнительным стимулом для поставщиков российского рынка стало увеличение закупок активированного угля российскими нефте- и золотодобывающими компаниями.

Увеличение поставок на российский рынок недорогого активированного угля из Китая и других стран Тихоокеанского региона заставило российских производителей предпринять шаги по защите своих интересов. Так, в ноябре 2010 года российское правительство выпустило постановление «О мерах по защите российских производителей активированных углей» в результате, которого были установлены новые импортные пошлины на активированный уголь.

Справка

Активированный уголь – высокопористый углеродный сорбент, получаемый из различных углеродсодержащих материалов органического происхождения: древесного и каменного угля, торфа, скорлупы кокосовых орехов, косточек плодов и др. Это единственный сорбент, характеризующийся высокой способностью поглощения токсичных органических загрязнений из воды. Все питьевое водоснабжение и глубокая очистка сточных вод основаны на использовании порошкового и зерненого активированного угля. Не менее 35% мирового объема их производства идет на подготовку питьевой и технической воды. Активированный уголь применяется как сорбент для очистки сточных вод ЦБК и маслосодержащих конденсатов ТЭЦ, в различных фильтрах для жидких и газообразных субстанций (начиная от фильтров для противогазов и заканчивая многоступенчатыми промышленными фильтрами), в производстве медицинских препаратов, как восстановитель в металлургии, в пищевой промышленности – для очистки сахарных сиропов, глюкозы, в ликеро-водочном производстве, а также производстве соков и напитков, в химической, нефтегазодобывающей и перерабатывающей промышленности – для производства химических волокон, каучука и ПВХ-смол, для очистки паров, газов, аминовых растворов; в горно-металлургической – при флотации руд и извлечении золота, в энергетике и других отраслях.

Гидролизный лигнин как топливное сырье

Гидролизные заводы часто сжигают лигниновые отходы в котельных, хотя ввиду потенциальной ценности лигнина это нерационально. Но такой способ утилизации позволял снизить расходы на вывоз в отвалы, а главное – затраты на закупку мазута и угля на гидролизных производствах. В первой половине 2000-х годов на Речицком опытно-промышленном гидролизном заводе в Белоруссии (единственном в СНГ предприятии по производству дубового дубильного экстракта и технического фурфурола) впервые стали использовать отходы производства в качестве топлива для заводской котельной в промышленном масштабе. Котлоагрегат на базе котла ДЕ 25/24 фирмы Kazlu Rudos Metalas позволял сжигать лигнин, целлолигнин и древесные отходы в разном соотношении. После пиролиза топлива при 600–800°С в предтопках пиролизный газ дожигали в котле с полным разложением и сгоранием органических канцерогенных веществ. Температуру горения повышали до 1100°С (и выше) за счет предварительного подогрева дутьевого воздуха. В этом котлоагрегате лигнин горел без «подсветки» газом и при любом содержании древесной щепы или опилок в смеси. Кроме того, на Речицком гидролизном заводе производили формованный лигнин на стационарной установке в рамках проекта «Разработка и освоение производства энергоносителей из отходов гидролизного производства». После ликвидации предприятия собственником имущества РУП «Речицкий опытно-промышленный гидролизный завод» стал «Речицкий райжилкомхоз», и дальнейшая судьба этого проекта неизвестна.

Самым перспективным способом утилизации гидролизного лигнина считается пиролиз, обеспечивающий наиболее полную и безотходную переработку с получением ценных твердых, жидких и газообразных углеродосодержащих продуктов. Уголь, образущийся при пиролизе гидролизного лигнина, по физико-химическим свойствам близок к древесному, содержит 70–90% углерода в зависимости от режима пиролиза, 3–30% летучих веществ. Теплотворная способность лигнинового угля выше 7000 ккал/ кг, поэтому его можно использовать в качестве топлива.

В СНГ ряд компаний, например, научно-производственный кооператив «Технология» (Республика Беларусь), НПО «Универсалспецстрой» и другие, владели запатентованной технологией утилизации отходов гидролизных заводов с получением стандартизированных видов твердого топлива. Созданные на ее основе технологические линии позволяют перерабатывать отходы гидролизных заводов (лигнин и сопутствующие энергонесущие отходы из отвалов в разных пропорциях) в топливные брикеты с высокими потребительскими свойствами: высокой прочностью, теплотворной способностью 7500 ккал/кг и выше (сравнимой с теплотой сгорания угля), низким содержанием серы – примерно 0,07% и экологической безопасностью. Важно, что при их сжигании содержание вредных веществ в отходящих газах не превышает 10% предельно допустимых концентраций, установленных в Евросоюзе, то есть эти брикеты можно поставлять в европейские страны.

Технологию производства топливных гранул (пеллет) и брикетов из гидролизного лигнина в промышленном масштабе разработали в Германии, в Техническом университете г. Котбус, при участии Научно-исследовательского центра по изучению биомассы в Лейпциге и компании – производителя технологического оборудования. Пилотный проект был запущен в 2013 году. Финансирование осуществлялось за счет грантов Евросоюза по программе охраны окружающей среды. Пеллеты из лигнина, как и древесные пеллеты, служат топливом для промышленных котельных, вырабатывающих тепло или электроэнергию.

В Онежском районе Архангельской области в 2015 году ОАО «Бионет» при содействии специалистов немецкой компании Alligno запустило первый в России завод по производству пеллет из лигнина, построенный на базе бывшего Онежского гидролизного завода. Общий объем инвестиций в производство составил около €40 млн: 10 миллионов – акционерные инвестиции Газпромбанка и 30 миллионов привлечены банком в рамках проектного финансирования. Накопленные в советское время запасы лигнина позволят предприятию в течение 10–15 лет производить до 150 тыс. т пеллет в год.

В «Бионете» не раскрывают покупателей, сообщая лишь, что продукция отгружается во Францию, Данию, Германию и другие страны Евросоюза. Кроме экономической составляющей проекта, важна его социальная значимость для региона. В результате организации производства биотоплива не только решается проблема отвалов лигнина и снижается их негативное воздействие, но и появляется экспортный продукт.

Справка

Для того чтобы подавить природную бактериологическую активность лигнина в отвалах, бесполезно изолировать его от окружающей среды, поскольку анаэробное сбраживание это не остановит. Анаэробным бактериям для жизни достаточно содержащегося в лигнине кислорода (до 30%). Термохимические расчеты показывают, что хранилище 3–4 млн т лигнина обеспечивает бактериям питательную среду на 250 лет.

А вот при нагревании лигнина до 500–550°С все виды бактерий гибнут. Этот метод чрезвычайно эффективен, поскольку в результате термического распада органической субстанции получается твердый обугленный продукт – высококалорийное экологически чистое бездымное топливо и газообразная пиролизная субстанция, при сжигании которой подавляется рост бактерий и высвобождается энергия для пиролиза. Таким образом, одновременно решается экологическая проблема и обеспечивается самоокупаемость способа.

Предотвращение возгорания гидролизного лигнина путем его обугливания – хорошо изученный процесс и отработанный, например, на Красноярском биохимзаводе.

Канский проект

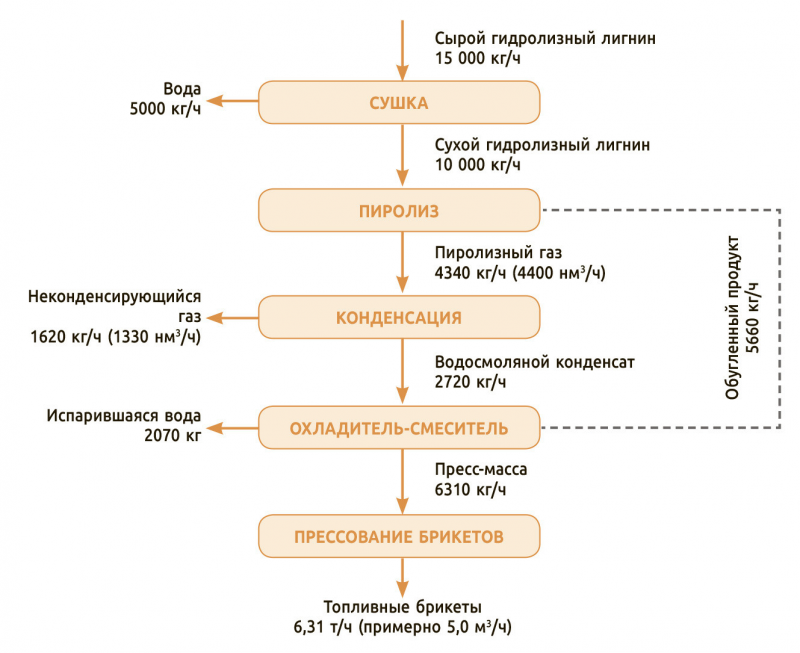

Группа компаний Al Berg из Красноярска и Научно-исследовательский институт строительных материалов и композитов предложили проект комплекса термической переработки гидролизного лигнина расчетной влажности 40% из промышленных отвалов Канского района Красноярского края производительностью 270 тыс. т в год. Требуемые капитальные вложения – 170 млн рублей.

Отвалы лигнина, оставшиеся от советских гидролизных заводов, подвержены самовозгоранию. Этот проект, по сути, безальтернативный способ предотвращения возгорания лигниновых отходов.

Из 2,7 млн т лигнина в канском хранилище можно получить до 1 млн т обугленного углеродного продукта. Мощность технологической линии принимается из расчета ликвидации хранилища за 10 лет, то есть получения 100 тыс. т обугленного продукта в год. Затем линия будет работать на отходах деревообрабатывающих предприятий Канского района. Спрос на экологически чистое топливо обеспечивается требованиями охраны воздушного пространства Красноярска и других городов края.

Комплекс состоит из двух параллельных технологических линий. Товарная продукция – топливные брикеты. Сырой лигнин отбирается экскаватором, доставляется автотранспортом к месту переработки, складируется на открытой площадке, рассчитанной на трехдневный запас сырья. Технологический процесс начинается с сушки лигнина (насыпная масса сырого лигнина примерно 100 кг/м 3 ) в сушильном барабане производительностью 15 т/ч. Время сушки 15 минут. Теплоносителем служат газообразные продукты сгорания: 180–250°С. Производительность барабана по сухому лигнину не менее 10 т/ч.

Газообразные и жидкие (жижка) продукты термического распада отводятся, а полученный твердый обугленный продукт, раскаленный до 800°С, выгружается в винтовой охладитель, служащий еще и смесителем, где орошается водосмоляным конденсатом. За счет тепловой энергии обугленного продукта вода испаряется, а смолистые компоненты и вещества, растворенные в водосмоляном конденсате, адсорбируются на его частичках.

Из смесителя обугленная масса при 60–80°С немедленно подается в пресс-формы гидравлического пресса СМ-301 Б или СМ-1085 для брикетирования. Формованные брикеты хранятся на складе готовой продукции при температуре не выше 40°С и во избежание случайного возгорания продуваются воздухом с повышенным содержанием влаги. Упакованная в биг-бэги продукция отправляется потребителю.

В результате охлаждения пиролизного газа до температуры окружающей среды пары воды и смол конденсируются с образованием неконденсирующегося газа (выход примерно 37,3%), и водосмоляного конденсата (примерно 62,7%).

Водосмоляной конденсат состоит из воды, смолы и водорастворенных кислородных соединений.

Химический состав топливного брикета, % по массе:

углерод, С 90,8

водород, Н2 2,2

кислород, О2 5,4

сера, S2 следы

зола 1,6.

Сотни научных организаций во всем мире давно занимаются исследованиями и разработками в области утилизации гидролизного лигнина, и в разные годы их предложения внедрялись в промышленности. В последнее время такие работы стали особенно актуальны в связи с необходимостью решения экологических проблем, снижения углеродного следа и промышленного использования биомассы в энергетике. Но в Российской Федерации без серьезной государственной поддержки, скорее всего, отвалы никуда не денутся. Подтверждение тому описанная ситуация в Красноярском крае: «эффективным менеджерам» целесообразнее ежегодно закапывать бюджетные деньги и перманентно кормиться с «кормушки», чем разом закрыть проблему.