Машины ротационного типа что такое

РАЗДЕЛ V. РОТАЦИОННЫЕ МАШИНЫ

КЛАССИФИКАЦИЯ И НАЗНАЧЕНИЕ РОТАЦИОННЫХ МАШИН

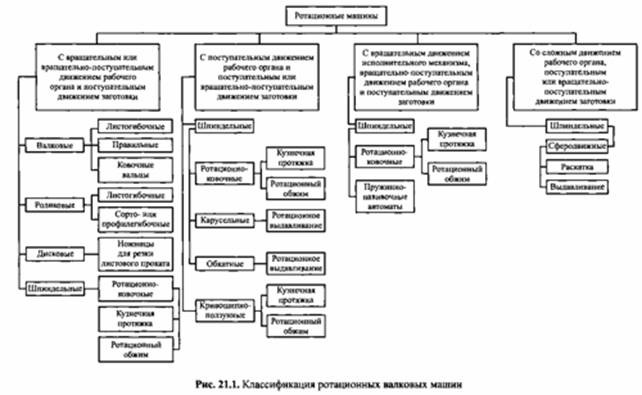

Машины ротационного типа по технологическому назначению, как и кривошипные машины, можно подразделить на две группы: для листовой и объемной штамповки, ковки и обработки сортового проката. К первой группе относятся дисковые ножницы, некоторые виды правильных и гибочных машин, профилировочные и профиленакатные машины, машины для ротационного выдавливания и для производства днищ обкаткой. Ко второй группе относятся ковочные вальцы, станы для накатки шестерен, резьбо- накатные автоматы, станы для раскатки колец, профилей и колесопрокатные станы, мощные машины для ротационного выдавливания (обрабатывающие заготовки в виде отливок и поковок), станы для периодического проката, а также некоторые правильные и гибочные машины. Машины ротационного типа по виду рабочего органа (инструмента) могут быть подразделены на валковые, роликовые, сегментные и дисковые. Несколько обособленную группу составляют гибочные машины с поворотной траверсой (профилегибочные) и поворотным столом.

К валковым относятся некоторые виды правильно-гибочных машин, станы для продольного и поперечного проката. К роликовым относятся отдельные виды правйльно-гибочных машин (для сортового проката), раскаточные машины, машины для получения днищ обкаткой роликом, машины для ротационного выдавливания и др. К дисковым машинам относятся дисковые ножницы, а к сегментным — ковочные вальцы.

Все описываемые машины характеризуются тем, что рабочие операции в них совершаются во время транспортировки заготовки, вследствие чего может быть более полно использован цикл их работы (по времени); для этого необходимо лишь автоматизировать подачу заготовок. В отличие от машин ротационного типа молоты и прессы используют в качестве рабочего хода лишь небольшую часть всего хода и, как правило, не используют обратный ход, т. е. в этих машинах используется лишь небольшая часть цикла работы.

Другим очень важным качеством ротационных машин является возможность осуществления непрерывного процесса обработки заготовки.

Все это будет способствовать более широкому внедрению в кузнечно-штамповочное производство машин, выполненных по ротационному принципу (машин, обеспечивающих высокую производительность). Ротационные машины широко применяют при производстве профилей в машиностроении. Как известно, профили могут быть получены прессованием, а также на валковых (поперечного

и продольного проката) и роликовых ротационных машинах (многороликовых профилировочных).

Если главным силовым параметром прессов является номинальное усилие, то главным силовым параметром ротационных машин — номинальный крутящий момент на главном валу. Для некоторых машин, например ковочных вальцов, главным параметром является номинальное усилие.

Ротационное обжатие — это изменение формы заготовки путем периодического обжатия матрицами (бойками) с удлинением ее вдоль оси при сохранении постоянного объема.

Рамы отливают из чугуна. Ротационно-ковочные и радиально-обжимные машины. Шпиндельные ротационные машины по принципу действия отличаются от валковых машин.

Если ротационные машины были рассчитаны на массовое производство печатной продукции, то тигельные печатные машины применялись там, где не нужны были большие тиражи и скорости.

Преобразование энергии вращательного движения привода в работу деформации заготовки определяет наличие жесткой кинематической связи между движущимися частями ротационно-ковочной машины.

Ротационные машины — кузнечно-штамповочные машины, в которых преодоление сопротивления деформированию происходит при вращении рабочего органа с инструментом или заготовки при непрерывном.

Справиться с такой задачей печатникам помогают громадные ротационные машины. Такую машину заправляют бумажной лентой длиной 6—7 км, намотанной в огромный рулон.

КШМ, у которых исполнительный механизм или рабочий орган совершает вращательное движение, относят к классу ротационных машин. По технологическому назначению данные машины подразделяют на.

Ротационный компрессор: устройство и принцип работы

Ротационные компрессоры работают по тому же принципу, что и поршневые машины, т.е. по принципу вытеснения. Основная часть энергии, передаваемой газу, сообщается при непосредственном сжатии.

Сущность действия ротационного компрессора заключается в том, что независимо от его конструктивных особенностей, всасывание газа или воздуха производится той полостью компрессора, объем которой увеличивается при вращении ротора.

Содержание статьи

Принцип работы ротационного компрессора состоит в том, что засасываемый газ попадает в замкнутую камеру, объем которой, перемещаясь при вращении ротора, уменьшается. Сжатие за чет уменьшения объема приводит к увеличению давления и выталкиванию газа в нагнетательный патрубок.

Типы компрессоров

Ротационный компрессор и воздуходувки имеют ряд преимуществ перед поршневыми:

Вместе с тем, по сравнению с поршневыми, ротационные компрессоры имеют более низкий механический КПД, развивают более низкое давление, требуют более высокой точности изготовления.

Наибольшее распространение в различных отраслях пищевой промышленности получили два типа ротационных машин:

Ротационно пластинчатые компрессоры – применяются для создания относительно высокого давления (0,3 – 0,4 МПа). Если установить последовательно два ротационных пластинчатых компрессора с промежуточным охлаждением воздуха, то можно обеспечить давление до 0,7 МПа и более. Одноступенчатый пластинчатый компрессор работая как вакуум-насос, может создавать вакуум до 90%, а при особой тщательности изготовления и монтажа – до 95%.

Ротационный винтовой компрессор в настоящее время в основном используется в холодильной технике. Принцип его работы схож с работой винтового насоса и состоит в следующем. Когда вращаются винты, то на стороне выхода зубьев из зацепления освобождаются так называемые впадины – полости между зубьями. Из-за создаваемого компрессором разрежения эти полости заполняются паром, поступающим из всасывающего патрубка В момент, когда на противоположном торце роторов полости полностью освобождаются от заполняющих их зубьев, объем полости всасывания достигает максимальной величины. Пройдя всасывающее окно, полости разъединяются с камерой всасывания.

По мере входа зуба ведомого ротора во впадину ведущего занимаемый газом объем уменьшается и газ сжимается. Процесс сжатия паров в парной полости продолжается до тех пор, пока уменьшающийся объем со сжатым паром не подойдет к кромке окна нагнетания.

Ротационный компрессор с двумя вращающимися поршнями используется как низконапорные воздуходувки с избыточным давлением 0,06 – 0,08 МПа. Такой компрессор, работая как вакуум насос, создает вакуум до 70%.

Устройство ротационного компрессора

Ротор компрессора 2 расположен эксцентрично в цилиндре. В роторе сделаны радиальные прорези, в которых свободно перемещаются пластины 5. Вокруг цилиндра расположена водяная рубашка 4 для охлаждения компрессора. При вращении ротора по часовой стрелке через патрубок 1 происходит всасывание, а через патрубок 6 – нагнетание газа.

Благодаря эксцентричному расположению ротора при его вращении образуется серповидное пространство, разделенное пластинами на отдельные камеры. Пластины выходят из пазов ротора вследствие действия центробежной силы и прижимаются к стенкам цилиндра.

Ротационный компрессор принцип работы

Так как крышки компрессора примыкают к торцевым поверхностям ротора с малым зазором, отдельные камеры, на которые делится серповидное пространство, оказываются изолированными, увеличивающимися до некоторого объема 3, а затем уменьшающимися.

Вследствие того, что объем газа в камерах левой части серповидного пространства увеличивается, всасывание происходит через патрубок 1, а нагнетание через патрубок 6, так как при дальнейшем перемещении ротора происходит уменьшение объема газа в камерах и его выталкивание.

Для уменьшения трения центробежная сила пластин воспринимается двумя разгрузочными кольцами 2, которые охватывают пластины и свободно вращаются в цилиндре. В зазор между внешней поверхностью разгрузочных колец и внутренней поверхностью выточек в цилиндре через отверстия подается масло. Число пластин в таких компрессорах обычно бывает не менее двадцати, чтобы уменьшить перепад давления между камерами и этим ослабить перетекание газа и увеличить объемный КПД.

Для предотвращения чрезмерного износа цилиндра и пластин, окружная скорость на внешней кромке пластин должна быть не больше 10 – 12 м/с. Для обеспечения плотного прилегания пластин к внутренней поверхности цилиндра необходимо, чтобы минимальная окружная скорость была в пределах 7-7,5 м/с. Поэтому изменение частоты вращения ротационных компрессоров допустимо только в определенных пределах.

Воздуходувки

В качестве воздуходувок чаще всего применяется ротационный компрессор с двумя вращающимися поршнями.

Такие компрессоры могут применяться и как вакуум насосы, например во всасывающих системах пневмотранспорта зерна и солода на пивоваренных и спиртовых заводах.

Конструкция такого компрессора состоит из корпуса 3, в котором вращаются в противоположных направлениях два поршня 4, профилированных в виде восьмерок с циклоидальным зацеплением. Привод осуществляется с помощью зубчатой передачи.

В процессе вращения поршни непрерывно соприкасаются, разделяя объем корпуса на отдельные камеры. Воздух всасывается через патрубок 5, а затем при повороте роторов он попадает в замкнутую камеру 1 (заштрихованную на рисунке) и, не меняя объема, перемещается к нагнетательному патрубку 2, через который выталкивается в нагнетательный трубопровод или наружу.

Следовательно, сжатие происходит только в самом конце цикла в момент сообщения замкнутой камеры с воздухом в нагнетательном патрубке воздуходувки.

Недостатками ротационных компрессоров с двумя вращающимися поршнями считают существенное уменьшение объемного КПД при малейшем увеличении зазоров, а так же сильный шум, который создают воздуходувки во время работы.

Видеоматериалы

Ротационный компрессоры бывают нескольких типов – это ротационной винтовой тип компрессора, ротационный пластинчатый тип компрессора и воздуходувки.

Оборудования этого вида относится к объемному типу компрессоров и осуществляет работу по нагнетанию воздуха за счет сжатия вещества с помощью вращающегося ротора.

Ротационная машина

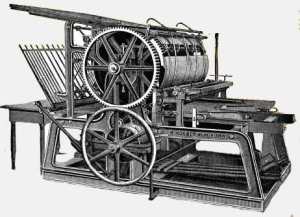

Появилась скоропечатная ротационная машина в середине XIX столетия. Это позволило увеличить тираж печатных изданий, в первую очередь газет и журналов, в тысячи раз. Рост уровня образования среди широких слоев населения привел к росту спроса на книги, газеты. В то же время старый печатный станок, в котором произошли незначительные изменения с XVI века, не мог удовлетворить возросшие потребности. Возникла необходимость в создании скоропечатной машины. Долгие годы над созданием такой машины трудился Фридрих Кениг, который еще в 15-летнем возрасте поступил учеником в типографию. В 1794 году он создал модель машины, в которой пиана (пресс) непрерывно поднимался и опускался с помощью зубчатых колес. Однако в Германии это изобретение не заинтересовало хозяев типографий. В 1806 году Кениг переехал в Лондон. Три лондонские типографии заинтересовались его изобретением и в 1807 году ему выделили деньги на создание скоропечатного станка. В 1810 году такой станок был построен, он печатал около 400 оттисков в час, но этого было мало. Дальше Кениг решил сделать пресс не плоским, а в виде барабана, цилиндрическим. Краску на набор начали наносить специальным покрасочным валиком.

Так в 1811 году появилась машина цилиндрического типа. Положенный на цилиндр (барабан) лист бумаги прокатывался цилиндром по форме с набором, укрепленной на талере и получающим краску с вращающегося валика. Почти все операции производились автоматически, производительность труда возросла в несколько раз. Главное колесо при вращении приводило в действие механизм системы зубчатых колес и передач, который двигал в нужные моменты и в заданном направлении рабочие части машины. Основные узлы машины: печатающий барабан и покрасочный аппарат, между которыми двигалась взад-вперед тележка-талер с набором. Талер получал краску от красочного аппарата и задвигался прямо под печатающий барабан. Затем барабан прокатывал по талеру лист бумаги. Так проходил процесс печатания. В 1814 году Кениг собрал 2 цилиндрические машины (для «Таймс»), скорость которых составляла 1000 оттисков в час. Позже он собрал машину с 2-мя цилиндрами, которая печатала с двух сторон листа одновременно. Позже его компаньон Бауэр усовершенствовал изобретение. Была устранена роль рабочего-наладчика, на цилиндры бумага подавалась пневматическим аппаратом, присасывающим к себе лист. Еще одним усовершенствованием стал фальцовочный аппарат, присоединявшийся к машине.

В середине XIX века скоропечатные машины с двумя тысячами оттисков в час являлись недостаточно производительными. Была изобретена ротационная машина, в которой вовсе отсутствовали плоские поверхности. Причем, даже талер заменили вращающимся барабаном. Машину с вертикальным цилиндром изобрел в 1846 году англичанин Апплегат. На большом цилиндре благодаря перегородкам устанавливался набор. Валики для краски и 8 меньших цилиндров располагались вокруг большого цилиндра. На меньшие цилиндры наладчики подавали листы. При одном обороте набор на большом цилиндре проходил мимо 8 меньших цилиндров с бумагой, получалось сразу 8 листов. Производительность такой машины — 12 тыс. оттисков в час. Машина Апплегата, практически являлась первой ротационной машиной (круговращение), т.к. ее главные части имели форму цилиндров, вращающихся на оси. Существенными недостатками машины были: 1 — набор на цилиндре при быстром вращении мог рассыпаться, т.к. был недостаточно закреплен; 2 — бумага подавалась вручную отдельными листами. После изобретения Джоном Вальтером в 1856 г. стереотипа первый недостаток был устранен. Стереотипом являлся набор, который составлялся не из отдельных литер, а полностью, целиком отливался из металла. Вторую проблему решил Вильям Буллок, изобревший в 1863 году ротационную машину, которая печатала не на отдельных листах бумаги, а на бумажной ленте, причем, с обеих сторон. На быстро вращающийся стержень надевали бумажную ленту, которая поступала на цилиндр, придавливающий ее ко второму цилиндру со стереотипом. Основные узлы машины представляли быстро вращающиеся цилиндры. Скорость печатания составляла 15 тыс. оттисков в час, позже она достигла 30 тысяч оттисков.

Большая Энциклопедия Нефти и Газа

Машины ротационного типа по технологическому назначению, как и кривошипные машины, можно подразделить на две группы ( рис. 38.1): для листовой и объемной штамповки, ковки и обработки сортового проката. К первой группе относятся дисковые ножницы, некоторые виды правильных и гибочных машин, профилировочные и профиленакатные машины, машины для ротационного выдавливания и для производства днищ обкаткой. Ко второй группе относятся ковочные вальцы, станы для накатки шестерен, резьбо-накатные автоматы, станы для раскатки колец, профилей и колесопрокатные станы, мощные машины для ротационного выдавливания ( обрабатывающие заготовки в виде отливок и поковок), станы для периодического проката, а также некоторые правильные и гибочные машины. Машины ротационного типа по виду рабочего органа ( инструмента) могут быть подразделены на валковые, роликовые, сегментные и дисковые. Несколько обособленную группу составляют гибочные машины с поворотной траверсой ( профилегибочные) и поворотным столом. [1]

В машинах ротационного типа для очистки электрографических цилиндров применяются щетки ( меховые валики) и отсасывающие системы. Так как селеновые пластины или цилиндры могут использоваться многократно, то это приводит к образованию пленки проявителя, которую периодически смывают растворителем. При этом растворитель не должен воздействовать на фотопроводящий слой. [3]

Наряду с пластинчатыми воздуходувками к машинам ротационного типа относятся и воздуходувки с вращающимися поршнями особой конструкции. В корпусе 1 расположены два вращающихся чугунных поршня. Как только камера 5 ( пространство между поршнем и стенкой корпуса) будет сообщена с нагнетательным патрубком, в ней произойдет резкое повышение давления воздуха. [5]

Ниже в качестве примера приводятся данные о допускаемых отклонениях центровки валов для машин ротационного типа и для роторов турбин. [6]

Машины ротационного типа по технологическому назначению, как и кривошипные машины, можно подразделить на две группы ( рис. 38.1): для листовой и объемной штамповки, ковки и обработки сортового проката. К первой группе относятся дисковые ножницы, некоторые виды правильных и гибочных машин, профилировочные и профиленакатные машины, машины для ротационного выдавливания и для производства днищ обкаткой. Ко второй группе относятся ковочные вальцы, станы для накатки шестерен, резьбо-накатные автоматы, станы для раскатки колец, профилей и колесопрокатные станы, мощные машины для ротационного выдавливания ( обрабатывающие заготовки в виде отливок и поковок), станы для периодического проката, а также некоторые правильные и гибочные машины. Машины ротационного типа по виду рабочего органа ( инструмента) могут быть подразделены на валковые, роликовые, сегментные и дисковые. Несколько обособленную группу составляют гибочные машины с поворотной траверсой ( профилегибочные) и поворотным столом. [12]

Ротационные машины

ТИПОВЫЕ КОНСТРУКЦИИ И ЭЛЕМЕНТЫ РАСЧЕТА РОТАЦИОННЫХ ВАЛКОВЫХ МАШИН

Принцип действия и классификация

Важным преимуществом технологических процессов с локальным очагом пластического деформирования является возможность изготовления изделий при использовании обычных КШМ небольшой мощности. Примерами такой обработки могут быть широко распространенные операции гибки, раскатки, вальцовки, разрезки, обжима, протяжки и др.

Принцип действия оборудования, предназначенного для деформирования заготовки с локальным очагом пластической деформации, основан на вращательном, а в некоторых случаях на возвратно-поступательном движении рабочего органа.

КШМ, у которых исполнительный механизм или рабочий орган совершает вращательное движение, относят к классу ротационных машин (рис. 21.1).

По технологическому назначению эти машины подразделяют на гибочные, правильные, дисковые ножницы, ковочные вальцы, ротационно-ковочные, радиально-обжимные, пружинонавивочные, сферодвижные и раскатные.

По конструктивному признаку в зависимости от исполнительного механизма их подразделяют на валковые, роликовые, дисковые, шпиндельные и кривошипно-ползунные.

Гибочные машины

Ротационные машины подразделяют в зависимости от схемы расположения рабочих органов или их размеров. Так, гибочными машинами можно осуществлять гибку, используя три валка, расположение которых может быть симметричным

или асимметричным. Симметричное расположение (рис. 21.2, а) позволяет изгибать заготовки при меньших значениях деформирующей силы и крутящего момента, но концы заготовки при этом остаются прямыми. Длина неизогнутых участков равна половине расстояния между боковыми валками. При асимметричном расположении этих валков (рис. 21.2, б) только один передний конец заготовки остается прямым. Для получения полностью изогнутой заготовки нужно дважды пропускать ее через валки. Недостатком асимметричного расположения валков является необходимость приложения больших значений деформирующей силы, крутящего и изгибающего моментов.

Наличие в гибочной машине четырех валков (роликов) исключает недостатки трехвалковых машин и позволяет получать изгиб заданной кривизны без увеличения деформирующей силы по сравнению с трехвалковой симметричной машиной. При гибке в четырехвалковой машине (рис. 21.2, в) заготовку зажимают между средними валками и изгибают боковыми. Существуют также трехвалковые машины, у которых относительное положение валков (роликов) можно изменить.

Парнороликовые, или профилегибочные, машины применяют для изготовления различного рода гнутых профилей. Ролики в этих машинах устанавливают парами последовательно, с определенным шагом. Пропуская заготовку через ту или иную пару, формируют определенный изгиб заготовки. В результате прохождения ее через все ролики машины получается заданный профиль.

Конструктивные особенности гибочных валковых машин определены их технологическим назначением (гибка листового или сортового проката) и схемой гибки. Специализированные машины снабжены программными устройствами или работают в полуавтоматическом цикле.

Листогибочные машины. Трехвалковые гибочные машины в зависимости от расположения валков подразделяют на симметричные, асимметричные и комбинированные.

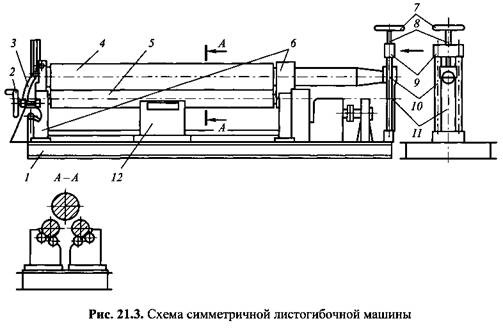

Основным узлом симметричной листогибочной машины (рис. 21.3) является станина из сварной рамы 1 и литых чугунных стоек 6. Средний 4 и боковые 5 валки опираются на подшипники скольжения, расположенные в стойках станины; боковые валки приводные. Привод, механизмы запрокидывания

и регулировки положения среднего валка установлены на раме станины. Привод состоит из реверсивного электродвигателя, червячного редуктора и зубчатой передачи.

Расстояние между боковыми валками в данной конструкции неизменно. Существуют конструкции гибочных машин, у которых это расстояние можно изменять. В этом случае конструкция усложняется, но расширяется диапазон выполняемых гибочных работ при изменении толщины листов и радиусов гибки.

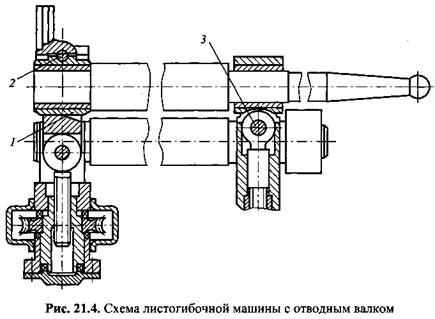

Механизм запрокидывания среднего валка ручной и состоит из штурвала 7, нажимного винта 5, траверсы 9, двух колонок 10 и нажимной колодки 11. Нажимная колодка соединена с шаровым концом среднего валка. При вращении штурвала в ту или другую сторону винт ввинчивается или вывинчивается из неподвижной траверсы. Консольный конец среднего валка опускается или поднимается, поворачиваясь вокруг оси 3 (рис. 21.4). У крупных машин механизм запрокидывания имеет электропривод.

Механизм регулировки положения среднего валка состоит из отдельного реверсивного электродвигателя, редуктора, червячной и винтовой передачи. В механизме регулировки предусмотрена кулачковая муфта. При включении ее

средний валок можно устанавливать наклонно, что необходимо для формирования конических поверхностей. Для повышения жесткости боковых валков в корпусе 12 (см. рис. 21.3) установлены опорные валки. Корпус катков может перемещаться по раме станины вдоль их осей.

В комбинированных трехвалковых гибочных машинах возможно создание симметричной и асимметричной схем гибки. Одна из возможных схем регулировки предусматривает перемещение среднего валка в вертикальном и горизонтальном направлениях. Механизм регулировки состоит из подшипника и рамки. Корпус подшипника может перемещаться в горизонтальном направлении относительно рамки, смещающейся в вертикальном направлении. Привод механизма регулировки аналогичен приводу для симметричных машин. Рамка заднего подшипника может поворачиваться относительно оси, освобождая валок при запрокидывании. Другая схема регулировки предусматривает возможность изменения положения боковых валков в вертикальном направлении. Поскольку эти валки регулируемые, то в движение они приводятся при помощи шарнирных шпинделей, что существенно усложняет конструкцию.

Четырехвалковые гибочные машины имеют добавочный средний нижний валок, снабженный пружинным предохранителем. Механизмы регулировки положения валков в этих машинах аналогичны рассмотренным выше. Приводным является средний верхний, а в некоторых случаях оба средних валка. Некоторые конструкции четырехвалковых гибочных машин имеют гидропривод для вспомогательных механизмов.

Сортогибочные машины могут иметь асимметричное расположение роликов, а в некоторых случаях их изготовляют с четырьмя роликами.

Расстояние между верхними и нижними роликами регулируют перемещением верхних. Описание механизма регулировки аналогично приведенному выше для гибочных машин.

Ролики приводятся в движение от электродвигателя через червячно-шесте-ренную передачу и общий вал. Частота вращения роликов определяется скоростью подачи заготовки, которая не превышает 25 м/мин. Листовой прокат для гибки поставляют в рулонах, поэтому в профилегибочных машинах применяются ножницы для разрезания изготовленных профилей на заданную длину.