Микроканальный конденсатор что это

Преимущества микроканальных драйкулеров и конденсаторов

Основные преимущества микроканальных драйкулеров и конденсаторов:

Микроканальные теплообменники могут быть на 35% меньше по размеру по сравнению с обычными трубчато-ребристыми теплообменниками. Это позволяет снизить массогабаритные характеристики холодильных установок, что приводит к дальнейшим конкурентным преимуществам, таким как уменьшение занимаемой площади и более разумные логистические решения.

MCHE теплообменники изготавливаются из алюминия, металла с низкой плотностью, который предотвращает гальваническую коррозию, которая может возникнуть на стыке алюминия и меди в стандартных трубчато-ребристых теплообменниках. Будучи изготовленным из одного материала, он также облегчает переработку продукта.

Микроканальные пластины представляют собой сильно сплющенную трубу, поэтому проходное сечение напоминает щель: при ширине в 27 мм толщина самой пластины = 1,3 мм. Соответствующий этим размерам канал имеет размер меньше миллиметра. Такая конструкция микроканала обеспечивает улучшенную теплопередачу с меньшим количеством хладагента. Уменьшение внутреннего объема требует на 20-40 % меньшей заправки хладагентом.

Микроканальные теплообменники обеспечивают более высокую эффективность теплообмена, чем Cu-Al драйкулеры и конденсаторы благодаря увеличенной поверхности трубы в сочетании с прочным соединением ребер к трубам. На трубчато-ребристых теплообменниках зазоры между рёбрами и трубами ухудшают теплопередачу. В микроканальных теплообменниках все детали паяются вместе, поэтому в соединении между ребрами и трубой нет воздушных зазоров, что улучшает теплопередачу. Силуминовый припой имеет высокие теплопередающие свойства, что повышает эффективность оребрения по сравнению с механическим соединением ребер и трубок в традиционных трубчато-ребристых теплообменниках

Микроканальные конденсаторы и драйкулеры очень легко чистить, в отличие от стандартных Cu-Al теплообменников c которых трудно удалить пыль и грязь. Малая ширина ламелей (плоских трубок) позволяет продувать воздухом и даже промывать водой под напором «соты» микроканальных теплообменников.

Благодаря указанным преимуществам наблюдается увеличение областей применения микроканальных теплообменных аппаратов холодильной технике. В течение нескольких лет доля рынка MCHE конденсаторов и драйкулеров, как ожидается, вырастет с 10% до 40%.

Для подбора холодильного оборудования необходимо ориентироваться на температуру окружающего воздуха.

Ниже представлены расчетные параметры атмосферного воздуха, согласно СНиП 23.01-99 «Строительная климатология» (с изменениями от 24.12.02), в различных населенных пунктах для 1-ой категории водопотребления, согласно СниП 2.04.02-84

Температура по сухому термометру, ν, °С

Относительная влажность воздуха, φ, %

Температура по «мокрому» термометру, τ, °С

Алюминиевые теплообменники — микроканальная технология

Постоянно растущие тарифы на электроэнергию и требования по снижению вредного воздействия на окружающую среду сделали повышение энергоэффективности оборудования в индустрии кондиционирования воздуха устойчивой тенденцией последних лет.

Рис. 1. Компрессорно-конденсаторный агрегат с микроканальным теплообменником

Рис. 2. Чиллер с V-образными микроканальными конденсаторами

Рис. 3. Вверху — конструкция ребер микроканалов, внизу показано сечение пластины с каналами

Рис. 4. Автоматическая пайка в печи

Рис. 5. Принципиальная схема ТО

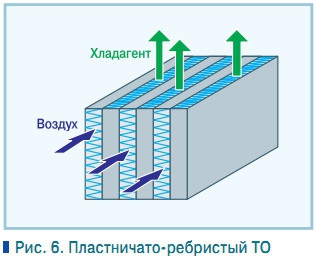

Рис. 6. Пластничато-ребристый ТО

С развитием технологий обработки металлов работы велись в основном в области холодильного компрессоростроения — широкое применение получили спиральные компрессоры. Также усложнялись и совершенствовались системы автоматического управления холодильных машин (ХМ), в т.ч. с применением энергосберегающих алгоритмов.

Однако существует еще один способ повышения эффективности— увеличение теплообменной поверхности конденсатора ХМ. В этом случае встает вопрос о массогабаритных характеристиках конденсатора и его цене: быстрый рост стоимости цветных металлов, в частности меди, делает такой способ довольно дорогостоящим при попытке найти «лобовое» решение.

Альтернативным методом может явиться применение алюминиевого микроканального теплообменника (ТО) в качестве конденсатора ХМ. ТО такого типа получили широкое распространение в автомобильной промышленности и аэрокосмической отрасли, прежде всего за счет своих уникальных массо-габаритных характеристик: габариты отсека для размещения агрегата зачастую жестко лимитированы, кроме того, увеличение его массы ведет к перерасходу топлива.

Конденсатор автомобильного кондиционера, как правило, располагается непосредственно за передней решеткой и подвержен как механическому воздействию, так и влиянию агрессивных сред, а микроканальные ТО обладают механической и коррозионной стойкостью. Поэтому с конца 80-х гг. прошлого века ТО данного типа широко применяются в автомобилестроении и на сегодняшний день до 75% автомобильных кондиционеров оснащаются микроканальными ТО.

ТО такого типа нашли применение при производстве компрессорно-конденсаторных агрегатов авторефрижераторов (рис. 1) и при производстве бытовых сплит-систем, а также и ХМ большой производительности. Например, компания Lennox выпустила опытный образец XM (Concept Chiller) с производительностью 240 кВт, построенный на спиральныхкомпрессорах (R410A), а Carrier (рис. 2) освоил выпуск ряда чиллеров (Aquaforce) с номинальной холодопроизводительностью — до 1700 кВт (R134a).

Рассмотрим подробнее конструкцию микроканального ТО.ТО состоит из трех основных элементов: пластин с каналами, полученными методом экструдирования, ребер между ними и двух коллекторов. Между трубами с хладагентом (ХА) расположены ребра, спрофилированные для увеличения теплопередачи. Труба для ХА — плоская с множеством параллельных микроканалов (рис. 3). При этом необходимо заметить, что толщина пластины с каналами составляет всего 1,3 мм, а диаметр канала— 0,79 мм.

Таким образом, достигается максимально развитая теплобменная поверхность при небольшом габарите изделия. Пайка ТО производится в печи с азотной средой (рис. 4), что повышает надежность аппарата из-за сокращения числа операций (в традиционных медно-алюминиевых ТО — 200–300 соединений, спаянных вручную). ТО (двухходовой) разделен на две части: при первом ходе происходит снятие перегрева нагнетаемого газа и его конденсация (рис. 5).

Во второй части происходит переохлаждение полученной жидкости. За счет малого диаметра каналов ТО имеет превосходные характеристики теплообмена со стороны ХА, при этом гидравлическое сопротивление сравнимо с классическим ТО. Со стороны воздуха теплообмен оптимизирован, благодаря увеличенной поверхности оребрения по сравнению с трубчаторебристым ТО; и, наконец, за счет паяного соединения снижено температурное сопротивление теплопередаче между ребром и трубой (в классическом ТО применяется механическое соединение «ребро–труба»).

Применение микроканальной технологии улучшает эксплуатационные характеристики ТО и установки в целом по сравнению со стандартными ТО с медными трубами и алюминиевыми ребрами:

Таким образом, облегчается эксплуатация данного вида ТО: устойчивость к механическим повреждениям позволяет осуществлять чистку теплообменной поверхности струей воды под давлением до 70 бар (для сравнения: трубчато-ребристый ТО позволяет осуществлять чистку струей под давлением не более 3 бар), что улучшает качество очистки. Норма заправки также играет свою роль.

Например, емкость фреонового контура ХМ Carrier 30XA (производительность 1700 кВт) составляет менее 300 кг, тогда как в аналогах с классическими ТО заряд более 300 кг фреона, поэтому по нормам эксплуатации ХМ периодичность проверки герметичности холодильного контура— два раза в течение года (сокращается в два раза). Таким образом, проверки могут быть совмещены с сезонным запуском и консервацией ХМ.

Трудно представить работу микроканальных ТО в качестве испарителя. Попытки сделать алюминиевые пластинчато-ребристые воздухоохладители уже осуществляются. Внешне они напоминают пластинчато-ребристые ТО типа «воздух–воздух» (рис. 6). Габариты таких ТО меньше, чем у классических, но масса их велика из-за наличия дополнительных элементов жесткости для полостей с ХА.

Проблемы возникают с распределением кипящей жидкости внутри ТО. Но проблема должна быть решена, т.к.решили же ее в пластинчатых испарителях с помощью распределителей (дистрибьютеров).Также имеется проблема и с «захлебыванием» ТО от конденсата воды на внешней поверхности. Коэффициент теплоотдачи со стороны воздуха около 50 Вт/(м 2 •К) при скорости воздуха 4,5 м/с. Таким образом, наблюдается серьезное наступление высокоэффективных компактных ТО в кондиционировании и холодильной технике по следующим причинам:

Микроканальные теплообменники

|

| Рис. 1. Конструкция микроканального теплообменника (изображение взято из технических каталогов компании GeoClima) |

Одни из самых энергоемких инженерных систем здания — климатические, на их долю приходится около 25% от общего энергопотребления. Поэтому сегодня усилия многих ученых и инженеров направлены на повышение эффективности работы кондиционеров. Результатом этой работы уже стали инверторные компрессоры, вентиляторы с лопатками, имеющими оптимизированный профиль, способствующая значительному улучшению рабочих параметров форма теплообменных поверхностей и другие инновации. Еще одним новшеством стало применение алюминиевых теплообменных аппаратов на основе микроканальной технологии.

Проблематика

Неспециалистов в области кондиционирования обычно поражает, что кондиционер производит в три раза больше холода, чем потребляет электроэнергии из сети. Специалистов же удивляет, что из-за потерь в теплообменных аппаратах — конденсаторе и испарителе — холода генерируется всего лишь в три раза больше. Ведь в идеале это должны быть десятки раз!

Проведем несложные расчеты.

|

| Рис. 2. Пластины и ребра микроканального теплообменника (изображение взято из технических каталогов компании GeoClima) |

Известно, что идеальным холодильным циклом является обратный цикл Карно, холодильный коэффициент которого рассчитывается по формуле:

где: ТХ — температура в помещении, К,

ТГ — наружная температура, К.

С учетом параметров EUROVENT имеем:

То есть холодильный коэффициент идеального кондиционера должен быть равен 37,5. Затратив всего 1 кВт электроэнергии, мы должны получить 37,5 кВт холода. Почему же на практике получается всего 3 кВт?

Конечно, здесь влияют и отличающийся от 100 % КПД компрессора, и потери в трубопроводах, и неидеальность процесса дросселирования, и энергопотребление вентиляторов внутреннего и наружного блоков. Но основной проблемой кондиционеров является именно теплообмен.

|

| Рис. 3. Микроканалы внутри пластин (изображение взято из технических каталогов компании Refrion) |

Дело в том, что для поддержания в помещении температуры воздуха, равной 27°C, хладагент в испарителе должен быть охлажден до 19°C (292 К). В конденсаторе же при наружных 35°C температура конденсации составит около 43°C (316 К). Таким образом, вместо 300 К и 308 К в формулу холодильного коэффициента следует подставить 292 К и 316 К:

Как видим, из-за одной только неэффективности теплообмена холодильный коэффициент снизился более чем в три раза.

|

| Рис. 4. Конструкция ребер (изображение взято из технических каталогов компании GeoClimat) |

Разница между температурами хладагента и воздуха называется минимальным температурным напором или температурой недорекуперации. Чем выше эта разница, тем интенсивнее идет теплообмен.

В расчетах выше недорекуперация принята за 8°C, что является вполне реальной величиной. Ее снижение, безусловно, повысит холодильный коэффициент кондиционера, но какой ценой? Чем ниже недорекуперация, тем ниже будет интенсивность теплообмена и, соответственно, тем больше должна быть необходимая полезная площадь теплообменного аппарата (недорекуперация в 0°C подразумевает бесконечную площадь теплообменника). Это значит, что уменьшение температурного напора будет сопровождаться увеличением массы и габаритов внутреннего и наружного блоков, а также ростом их стоимости, поскольку на теплообменники уйдет больше далеко не дешевой меди.

Алюминиевая микроканальность

Вышеописанные проблемы теплообмена во многом способны решить аппараты на основе микроканальной технологии, изготавливаемые целиком из алюминия.

Оборудование такого типа получило широкое распространение в автомобильной и аэрокосмической промышленности прежде всего за счет уникальных массогабаритных характеристик, так как габариты транспортных систем зачастую жестко лимитированы, а увеличение их массы ведет к перерасходу топлива.

Конструкция

|

| Рис. 5. К входному патрубку припаян коллектор,к коллектору – пластины, к пластинам – ребра (фото автора) |

Конструктивно микроканальный теплообменник состоит из трех основных элементов: микроканальных пластин, полученных методами экструдирования или деформирующего резания, ребер между ними и двух коллекторов (рис. 1).

Параллельные микроканальные пластины соединяют два коллектора и представляют собой, условно говоря, сильно сплющенную трубу. Соответственно, проходное сечение напоминает щель: при ширине в 27 мм его высота составляет всего 0,79 мм (рис. 2). Толщина самой пластины — 1,3 мм.

Щель множеством перегородок разделена на микроканалы, сечение которых составляет примерно 1 × 0.79 мм (рис. 3). Именно по этим каналам хладагент движется от одного коллектора к другому.

Между пластинами создана система ребер, повышающих теплопередачу. Толщина ребер, имеющих множество прорезей, составляет 0,1 мм (рис. 4).

Такая конструкция позволяет добиться существенного увеличения поверхности теплообмена при небольших габаритах аппарата.

|

| Рис. 6. Крепление теплообменной секции в корпусе наружного блока (фото автора) |

Как правило, теплообменники выполняются двухходовыми, то есть хладагент, проходя через часть пластин, поступает от одного коллектора к другому, и, далее, по оставшимся пластинам направляется обратно в первый коллектор, откуда следует в магистральный трубопровод. При этом первый коллектор является одновременно и входным и выходным, поэтому внутри он разделен перегородкой.

Можно выделить несколько основных причин для использования именно двухходовых теплообменников.

Во-первых, функционально теплообменники кондиционеров представляют собой испарители и конденсаторы, то есть аппараты, в которых происходят фазовые превращения рабочего вещества, а следовательно, в значительной мере меняется его плотность. Так, в конденсаторе хладагент конденсируется и его объем заметно снижается. Поэтому разумно сделать число пластин обратного хода меньшим, чем прямого.

Во-вторых, это сделано для удобства: ведь вместо длинного вытянутого аппарата мы получаем более компактную секцию.

Наконец, в-третьих, при расстоянии между коллекторами свыше 1,2 м будет сказываться прогиб пластин, что потребует промежуточных опор. В целом рекомендуемая ширина теплообменных секций составляет около 800 мм.

При производстве микроканальных теплообменников используется автоматическая пайка под азотом (рис. 5).

|

| Рис. 7. Микроканальный теплообменник, вставленный в корпус наружного блока (фото автора) |

Используемый твердый припой обладает более высокими теплопередающими свойствами, что повышает эффективность оребрения по сравнению с механическим соединением ребер и трубок в традиционных трубчато-ребристых теплообменниках.

Преимущества микроканальных теплообменников

Главными преимуществами микроканальных теплообменников являются гораздо меньшие габариты, масса и стоимость. Так, если трубчато-ребристые аппараты предполагают использование медных трубок и алюминиевых ребер, то микроканальные изготовлены только из алюминия, а это, как известно, металл более дешевый и легкий.

На рис. 8 и 9 представлены конденсаторы, предназначенные для отвода 20 кВт тепла. Слева — трубчато-ребристый, справа — микроканальный. При приблизительно равных фронтальных площадях толщина второго в 4 раза ниже, а масса в 2 раза меньше.

Кроме того, из-за меньшей толщины микроканальных аппаратов потери давления по воздуху в них меньше на 50 %. Инновационные теплообменники отличает повышенная коррозионная стойкость конструкции за счет применения алюминия и отсутствия гальванической коррозии, характерной для стыков двух разных металлов в традиционной конструкции. Микроканальные теплообменники могут использоваться в агрессивных средах.

Сниженный внутренний объем требует на 30 % меньшей заправки хладагентом, что дополнительно снижает массу заполненного аппарата. КПД микроканальных теплообменников на 10 % выше.

Недостатки микроканальных теплообменников

|

| Рис. 8. Разница в габаритах традиционных и инновационных теплообменников очевидна (фото автора) |

Несмотря на множество достоинств новой технологии, у микроканальных теплообменников имеются некоторые недостатки. Во-первых, учитывая плотное расположение ребер, существует вероятность более быстрого загрязнения теплообменников. Во-вторых, толщина ребер очень мала, поэтому их проще замять и повредить, следовательно, чистка требует гораздо большей аккуратности от сервисных бригад.

Еще одна особенность микроканальных теплообменников, не являющаяся в прямом смысле недостатком, тем не менее, негативно сказывается на их применении в холодильной технике. Дело в том, что такие теплообменники нельзя причислить к аппаратам противоточного типа, которые, как известно, наиболее эффективны в качестве испарителей и конденсаторов.

Так, в трубчато-ребристых аппаратах потоки хладагента и воздуха хоть и направлены перпендикулярно друг к другу, общее направление движения хладагента от входа к выходу именно противоположно направлению обдува (такая схема носит название многократного перекрестного тока с общим противотоком). В микроканальных же теплообменниках ни многократного перекрестного тока, ни противотока не наблюдается, они являются чисто перекрестноточными.

Применение в современной холодильной технике

Сегодня микроканальные теплообменники находят все более широкое применение в климатической отрасли. Их используют в бытовых сплит-системах, полупромышленных кондиционерах, чиллерах и другом оборудовании — в основном в качестве конденсаторов. Но делаются попытки сконструировать и микроканальные испарители. Главная проблема при решении этой задачи — необходимость равномерного распределения выходящей из дросселя парожидкостной смеси.

|

| Рис. 9. Толстый и тонкий теплообменные аппараты (фото автора) |

В трубчато-ребристых аппаратах такую роль выполняет распределитель типа «паук». Он всегда располагается вертикально — так, чтобы хладагент двигался сверху вниз. В результате пар и жидкость попадают в трубки в равном соотношении и испарение хладагента происходит равномерно.

Для микроканального испарителя потребовался бы распределитель на многие тысячи каналов, а такое устройство трудно даже представить.

Конденсаторы же в распределителях не нуждаются, а потому наружные блоки холодильных систем уже сейчас оснащаются новым типом теплообменников. Продемонстрируем их преимущества на примере чиллеров воздушного охлаждения Carrier серии 30XA, которые могут оснащаться микроканальными конденсаторами.

|

| Рис. 10. Чиллер от компании Carrier серии 30ХА, оснащенный микроканальными теплообменниками-конденсаторами |

В табл. 1 проведен сравнительный анализ двух типов теплообменников, который показывает, что при использовании микроканальных конденсаторов масса чиллера снижается на 8–9%.

Что касается компактности, то интересно отметить следующий факт. На данный момент производители холодильного оборудования еще не производят агрегаты, разработанные специально под микроканальные теплообменники. Как правило, речь идет о линейке чиллеров или выносных конденсаторов, которые по желанию заказчика могут комплектоваться конденсаторами того или иного типа.

Поэтому наглядно оценить компактность микроканальных теплообменников не представляется возможным. Однако на примере той же серии 30XA фирмы Carrier можно сделать интересное наблюдение.

Известно, что габариты чиллеров зависят от типоразмера рамы-основания, причем на одной и той же раме можно смонтировать оборудование разной мощности. Сравнивая типоразмеры чиллеров с трубчато-ребристыми и микроканальными теплообменниками, видно, что на одну и ту же раму «умещается» микроканальный конденсатор большей мощности (табл. 2).

Выводы и перспективы

Микроканальные теплообменные аппараты уже используются во многих отраслях науки и техники. Холодильное оборудование не исключение, причем речь не только о кондиционировании — на микроканальные теплообменники делается большая ставка в охлаждении микроэлектроники.

С решением проблем, связанных с использованием этих инновационных аппаратов в качестве испарителей, следует ожидать перехода всего климатического оборудования на теплообменные секции нового типа. Еще одна перспективная сфера их применения — тепловое оборудование, например, тепловые завесы, работающие на горячей воде.

Традиционные пластинчатые теплообменники также могут быть переведены на микроканальную технологию при условии, что обменивающиеся тепловой энергией среды будут достаточно чистыми, чтобы не загрязнять микроканалы.

Микроканальный конденсатор что это

Холдинг «КОМПОЗИТ ГРУПП» является единственным

полностью российским производителем микроканальных

теплообменников.

Холдинговая компания композит групп

Динамично развивающимся направлением является производство цельнопаянных алюминиевых теплообменников

по технологии Nocolok® Flux. Алюминий идеально подходит для производства поверхностей теплообмена

любых конфигураций,благодаря высокой теплопроводности, пластичности, коррозионнойстойкости

и механической прочности этого металла.

Более 10 ти лет опыта в технологии пайки алюминия

Мы имеем более чем 10-ти летний опыт в пайке

алюминиевых теплообменников по технологии Nocolok® Flux.

С радостью представляем нашу новую продукцию

алюминиевые микроканальные теплообменники КОМПОЗИТ МИКРО

для конденсации газа и охлаждения жидкостей.

Микроканальный теплообменник представляет собой

разновидность теплообменников трубчато-ленточной конструкции

и состоит из трех основных компонентов

Трубка представляет собой экструдированный алюминиевый профиль

с каналами для прохода теплоносителя

Ширина профиля и форма каналов варьируется в зависимости

от назначения теплообменника. На сегодняшний день, теплообменникии

зготовленный по микроканальной технологии, все чаще используются для

конденсациифреонов и охлаждения жидкостей при изготовлении

промышленных холодильных установок и оборудования для

кондиционирования воздуха.

Микроканальные теплообменники обеспечивабт более эфективную

теплопередачу за счет уменьшения определяющего размера сечения для прохода

теплоносителявнутри труб. Термическое сопротивление контакта между

трубкой и охлаждающими пластинами резко снижается вследствии их спекания между собой.

Спекание алюминиевых деталей осуществляется в нагревательной

печи за счет расплавления припоя в присутствии специального флюса.

В качестве припоя используются сплавы алюминия и

креания (Al-Si), имеющие температуру плавления на 60-80 °C ниже, чем

у основногоматериала. Флюс при нагревании расплавляется первым,

обеспечивая растворение оксидных пленок на поверхности

алюминия и равномерное растекание расплавленного

припоя по поверхности контакта.

Таким образом, создается достаточно широкая относительно толщины

ребра зона металлического соединения материала несущих

труб и материалом охлаждающих пластин.

Обобщенная таблица размеров теплообменников Композит Микро

| Вид | Длина L | Ширина B | Высота H | Длина L1 | Диаметр D | Диаметр d1 | Диаметр d2 | Шаг t |

|---|---|---|---|---|---|---|---|---|

| 960, 1670, 2480, 3290 мм | 25,4 мм | 900 мм | 1160, 1870, 2680, 3490 мм | 50 мм | 42 мм | 42 мм | 2,4 мм |

| 1250, 2450, 3650 мм | 25,4 мм | 1050 мм | 1450, 2650, 3850 мм | 50 мм | 42 мм | 42 мм | 2,4 мм | |

| 1900 мм | 25,4 мм | 1236 мм | 2100 мм | 50 мм | 28 мм | 28 мм | 2,4 мм |